銅線加工において、精度は製品品質を測定するための重要な指標です。このワイヤードローイングマシンは、その知能化された制御システムにより、銅線の直径公差を±0.001mm以内で正確に制御でき、業界平均レベルを大きく上回っています。高速引き伸ばし中でも、引き伸ばし速度、張力、温度をリアルタイムで監視・調整することで、銅線の内部結晶構造が均一であることを確保し、加工中の応力集中によって生じる内部欠陥を回避し、各銅線が一貫した機械的および電気的特性を持つことを保証します。例えば、精密電子部品用の超細銅線の生産では、表面粗さがRa0.05 μm以下に達し、銅線の微視的な滑らかさを確保し、電子信号伝送時の抵抗損失を効果的に低減し、電子部品の性能安定性を向上させます。

効率的な生産能力と柔軟なプロセス適応

革新的な伝動システムと変周速度制御技術は、引き伸ばし機に効率的な生産能力を与えます。一般の電線やケーブル用の銅線を大量生産する際、最大引き伸ばし速度は50m/sに達し、これは従来の設備よりも30%以上高速で、生産サイクルを大幅に短縮し、生産効率を向上させます。同時に、数分でプロセスパラメータを切り替え・調整でき、異なる材質や規格の銅線の加工ニーズに対応できます。高硬度のリン脱酸銅から厳密な塑性要件を持つ無酸素銅まで、インテリジェント制御システムは自動的に最適な引き伸ばしプロセスをマッチングし、太い線から細い線まで連続的かつ効率的に生産し、多様な市場需要に応えます。

大幅なコスト削減と低メンテナンス要件

長期的な運営コストの観点から、このワイヤードロイングマシンには明显的な利点があります。一方で、先進的な節エネルギー技術と効率的な伝動システムを採用しているため、生産プロセスにおけるエネルギー消費は伝統的な設備と比較して約20%削減され、電気代が効果的に節約されます。もう一方で、主要部品には高強度耐摩耗合金材料が選ばれ、特別な熱処理と表面強化工程が組み合わさることで、設備の耐用年数が大幅に延長されます。通常の生産条件下では、設備の故障なしでの稼働時間は8000時間以上に達し、これは伝統的な設備より50%高く、設備故障によるダウンタイムやメンテナンスコストを低減します。さらに、設備のモジュール設計により、部品交換がより便利になり、メンテナンスの難易度とコストがさらに削減されます。

深い業界適応とカスタマイズサービス

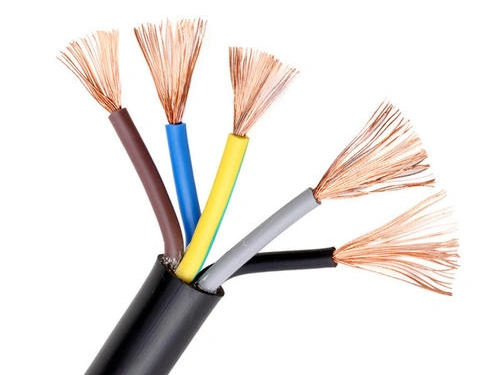

このワイヤードローイングマシンは、銅線に関連する複数の産業で深い適応性を持っています。電子、電気、通信などの分野です。私たちは、異なる産業の特別なニーズに応えるためのカスタマイズサービスを提供しています。電子産業では、チップ製造における銅線の超高度な純度と精度の要件を満たすために、より高い精度のフィルターシステムとオンライン検出装置を備えたドローイングマシンをカスタマイズでき、銅線の不純物含有量が極めて低いレベルに制御されるよう確保し、チップ製造の厳しい基準を満たします。通信産業では、5Gや将来の通信技術におけるケーブル性能の要件に基づき、ドローイングプロセスと設備パラメータをカスタマイズおよび最適化して、信号伝送損失が少なく、より高い抗干渉性能を持つ銅線を生産し、これにより通信産業の技術向上に貢献します。