線引き機プロセス

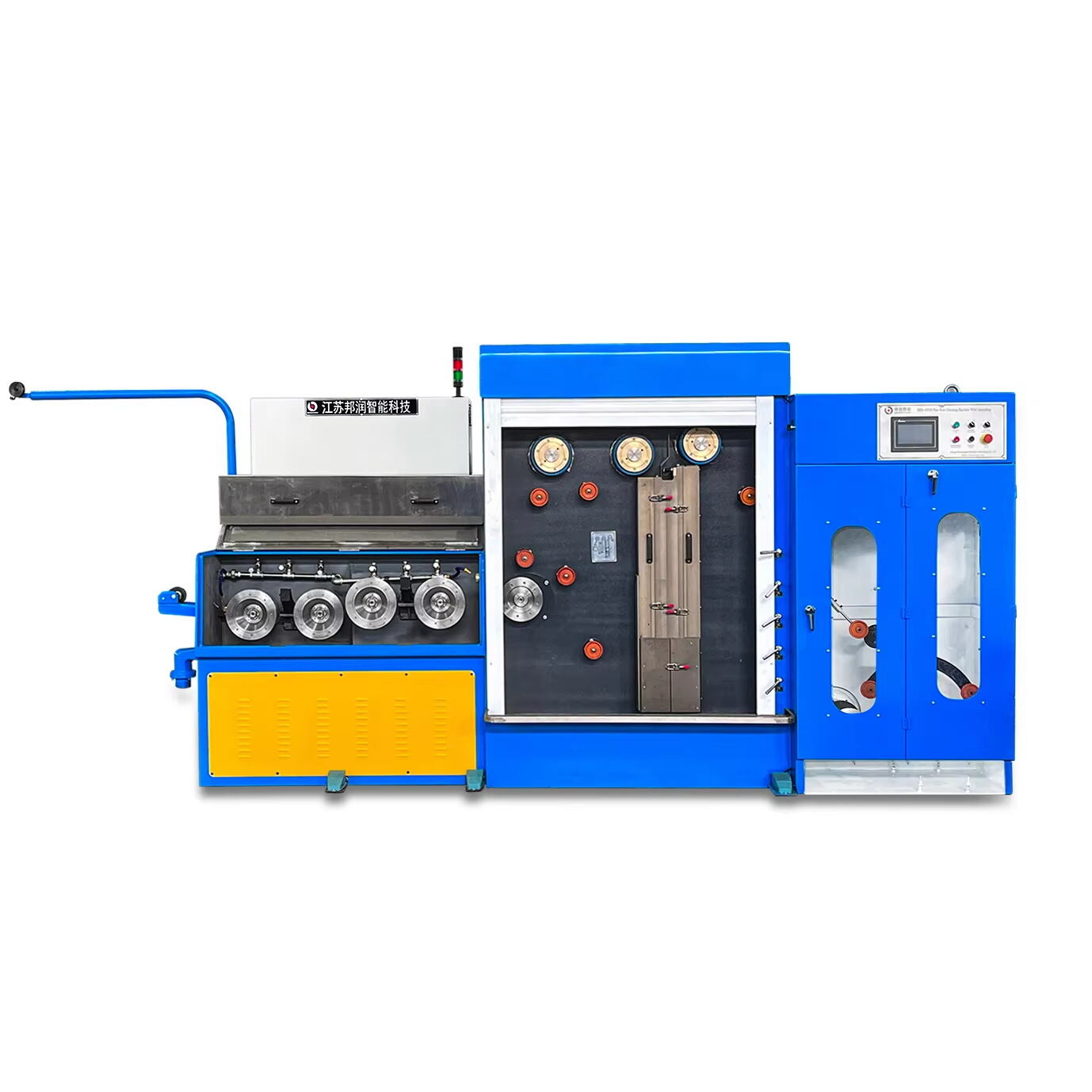

ワイヤードローイングマシンのプロセスは、機械的変形を通じて太い線をより細い寸法に変換する基本的な製造技術を表しています。この洗練されたプロセスでは、金属線を段階的に直径が小さくなるダイスを通して引っ張り、線の断面積を減らしながら長さを増やします。現代のワイヤードローイングマシンには、精密なテンション制御、複数の引き伸ばしステーション、自動潤滑システムなどの高度な機能が組み込まれています。このプロセスは、クリーニングや潤滑剤によるコーティングを含むワイヤーの準備から始まり、最大90%のサイズ縮小を達成するための順次引き伸ばし操作を行います。これらのマシンは、通常カーバイドまたはダイヤモンド素材で作られた高強度のダイを使用し、一貫したワイヤー品質と寸法精度を確保します。この技術は、鋼、銅、アルミニウム、貴金属などさまざまな材料に対応しており、電子産業から建設産業まで幅広い分野で欠かせないものです。現代のワイヤードローイングマシンには、デジタル制御、リアルタイム監視システム、調整可能な速度機能が搭載されており、メーカーが正確な仕様を維持しながら生産効率を最適化できるようにしています。