drótvonó gép folyamat

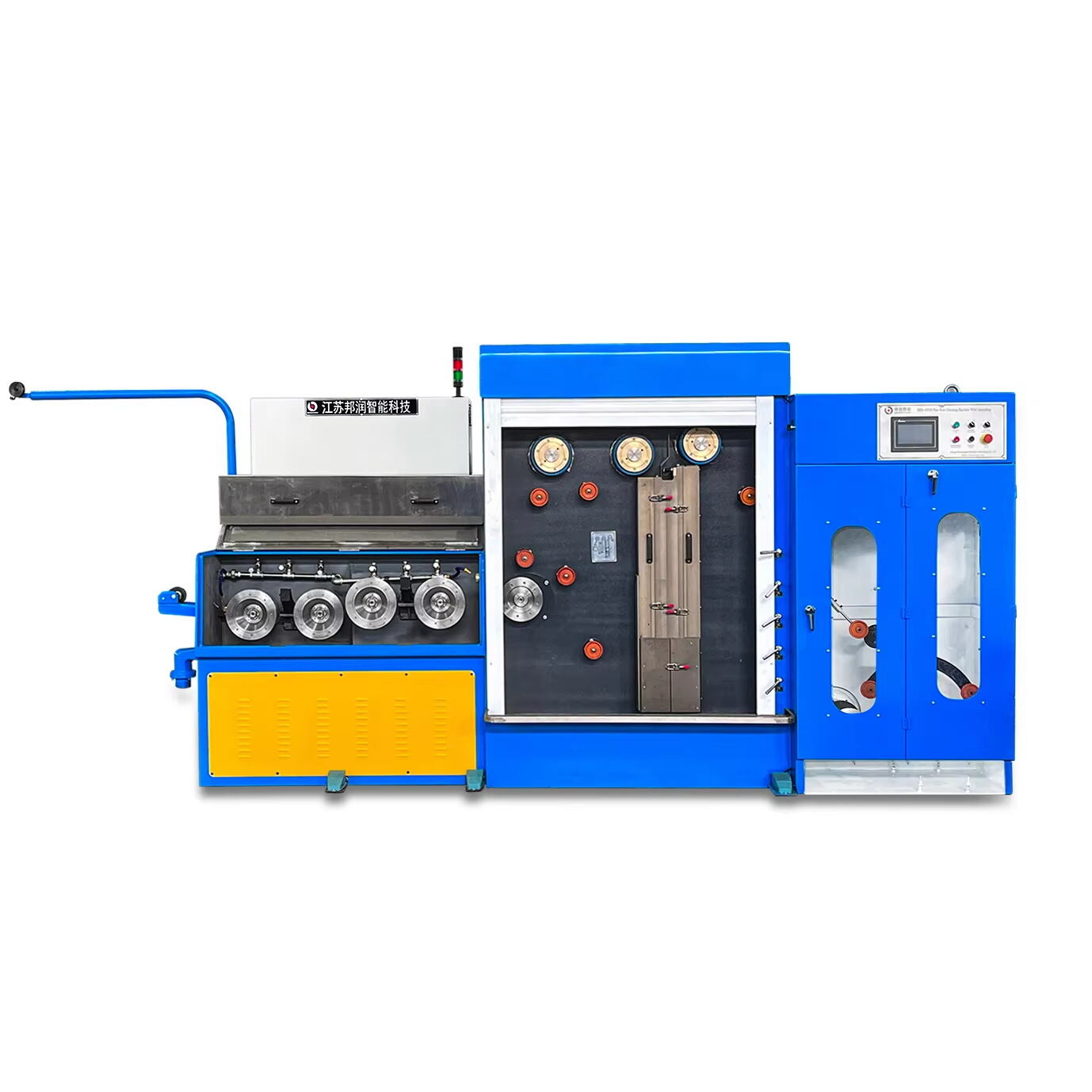

A drótvonó gép folyamata egy alapvető gyártási technikát jelent, amely vastag drót vérvényesebb méretekké alakít mekanikus deformáció segítségével. Ez a bonyolult folyamat azt tartalmazza, hogy metális drót húznak egyre kisebb átmérőjű meghajtókönnyek sorozatán keresztül, hatékonyan csökkentve a drót kerületi területét, miközben növeli a hosszát. A modern drótvonó gépek haladó funkciókat tartalmaznak, például pontos feszültségi ellenőrzést, több vonó állomást és automatikus öntözési rendszert. A folyamat drót előkészítésével kezdődik, beleértve a tisztítást és az öntözőanyagokkal való fedést, majd sorozatos vonó műveleteket végeznek el, amelyek akár 90%-os méretcsökkentést érhetnek el több áthaladáson keresztül. Ezek a gépek magas erősségű meghajtókonzokat használnak, általában tungstenkarbíd vagy gyémánt anyagokból készültek, így biztosítva a drót minőségét és dimenziós pontosságát. A technológia számos anyagot fogad el, beleértve a vas-, réz-, alumínium- és értékes fémet, ami fontossá teszi az elektronikától a építésig terjedő iparágakban. A modern drótvonó gépek digitális ellenőrzéseket, valós idejű figyelőrendszereket és igény szerinti sebességbeállításokat tartalmaznak, amelyek lehetővé teszik a gyártóknak a pontos specifikációk megőrzését, miközben optimalizálják a termelési hatékonyságot.