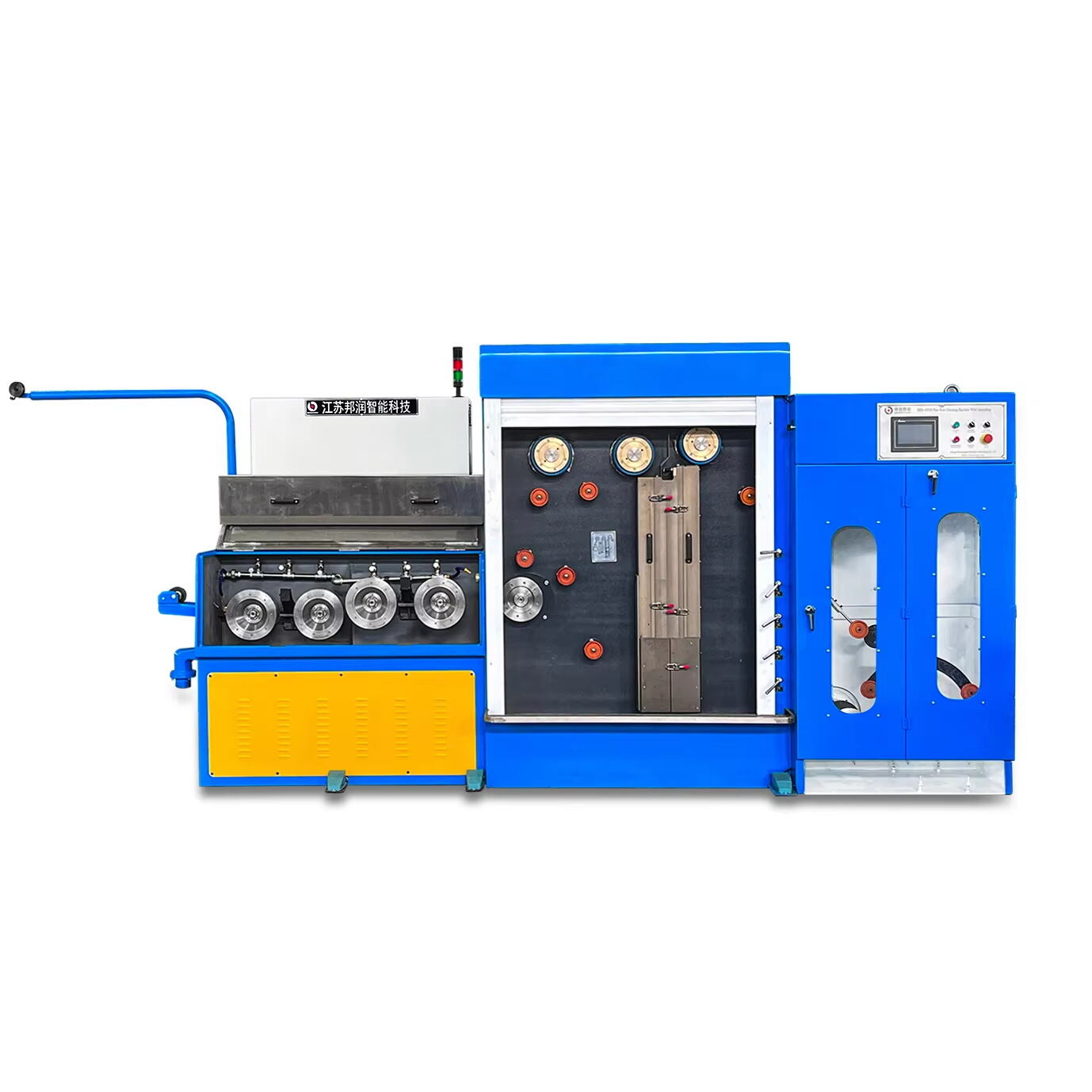

процес машини для протягування дроту

Процес машини для протягування дроту представляє собою фундаментальну виробничу техніку, яка перетворює товстий дріт на тонші розміри шляхом механічної деформації. Цей складний процес полягає у тому, що металевий дріт протягається через серію матриць з поступово меншими діаметрами, ефективно зменшуючи поперечну площу дрота, поки збільшується його довжина. Сучасні машини для протягування дроту мають передові функції, такі як точне керування натягом, декілька станцій протягування та автоматичні системи смазування. Процес починається з підготовки дрота, включаючи очищення та нанесення смазувальних речовин, після чого виконуються послідовні операції протягування, які можуть досягати зменшення розмірів до 90% за багатьох проходів. Ці машини використовують матриці з високої стійкості, зазвичай зроблені з вольфрамкарбіду або діамантних матеріалів, що забезпечує стабільну якість дрота та точність розмірів. Технологія приймає різні матеріали, включаючи сталь, мідь, алюміній та дорогі метали, що робить її необхідною для галузей від електроніки до будівництва. Сучасні машини для протягування дроту мають цифрові контролери, системи реального часу для моніторингу та змінювані можливості швидкості, що дозволяє виробникам підтримувати точні специфікації, поки оптимізуються ефективність виробництва.