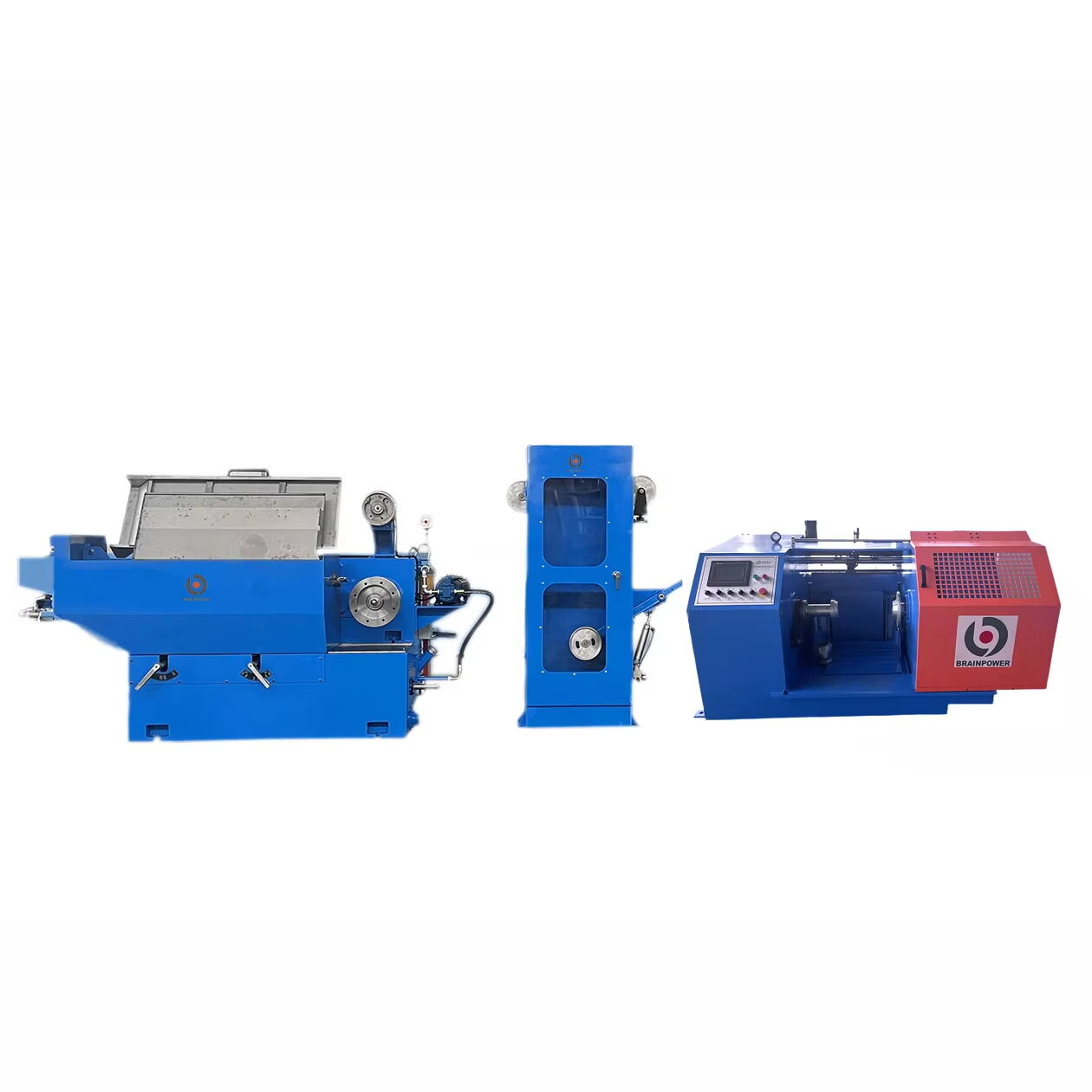

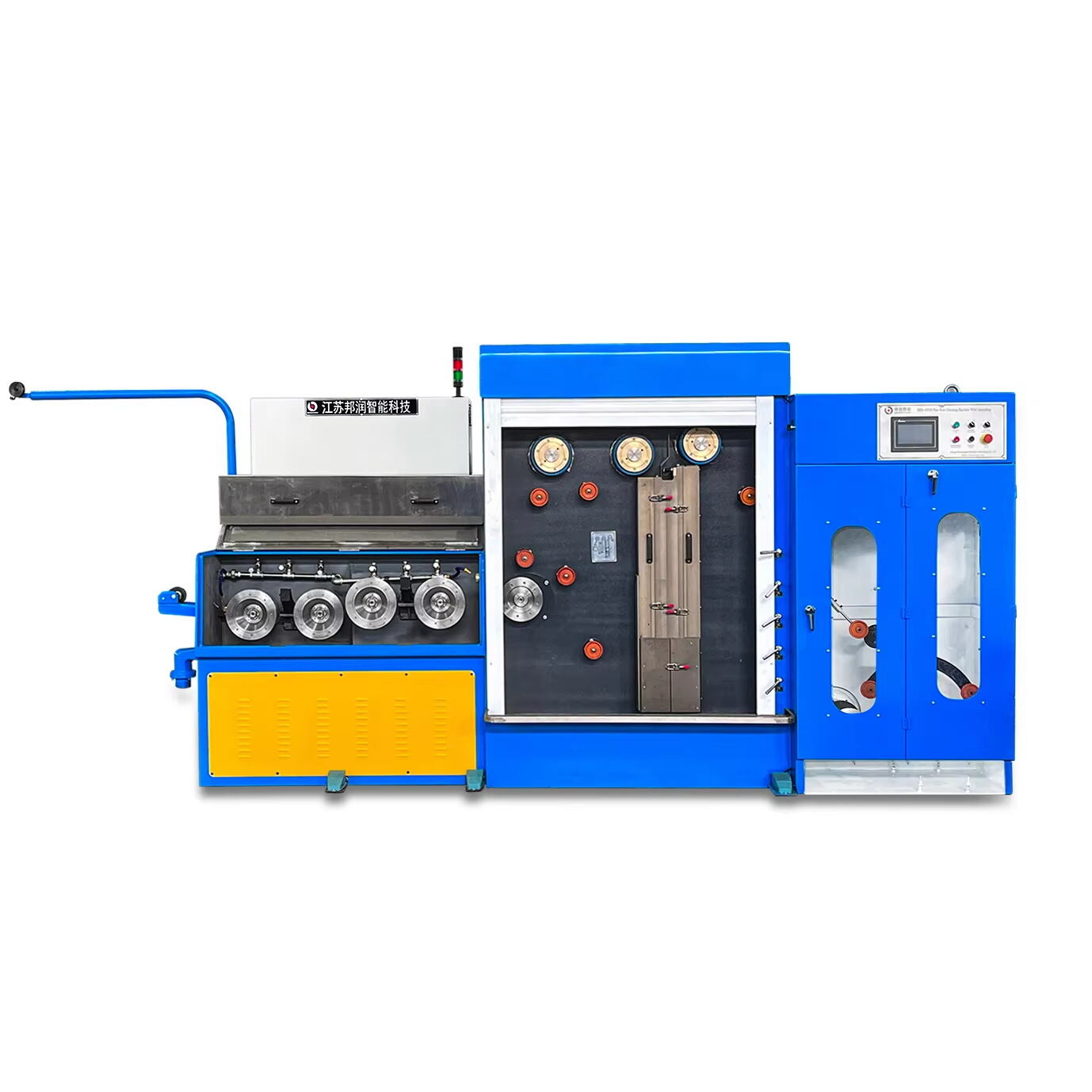

ワイヤを引く機械

ワイヤードローピング機は、金属線の直径を機械的なコールドワークプロセスを通じて縮小するための高度な工業用設備です。この精密に設計された装置は、金属線を段階的に径が小さくなるダイスを通じて引き抜き、線の断面積を減らしながら長さを増し、その機械的特性を向上させます。この機械には、引き出しプロセス全体で一貫したワイヤー品質を確保するために、先進的なテンション制御システムと冷却機構が組み込まれています。現代のワイヤードローピング機は、精密な直径制御のためのコンピュータ化されたコントロール、摩擦低減のための自動潤滑システム、そして生産性向上のための高速処理能力を備えています。これらの機械は、鋼、銅、アルミニウム、貴金属などのさまざまな材料を処理でき、製造業、建設業、電子産業などで欠かせない存在です。このプロセスはワイヤーの寸法を変えるだけでなく、引張強度、表面仕上げ、全体的な材料特性を向上させます。複数の引き出しステーションと先進的なダイ技術により、極めて細いワイヤー径を達成しながら厳密な寸法公差を維持できます。スマートモニタリングシステムの統合により、リアルタイムの品質管理とプロセス最適化が可能になり、一貫した品質の出力を確保します。