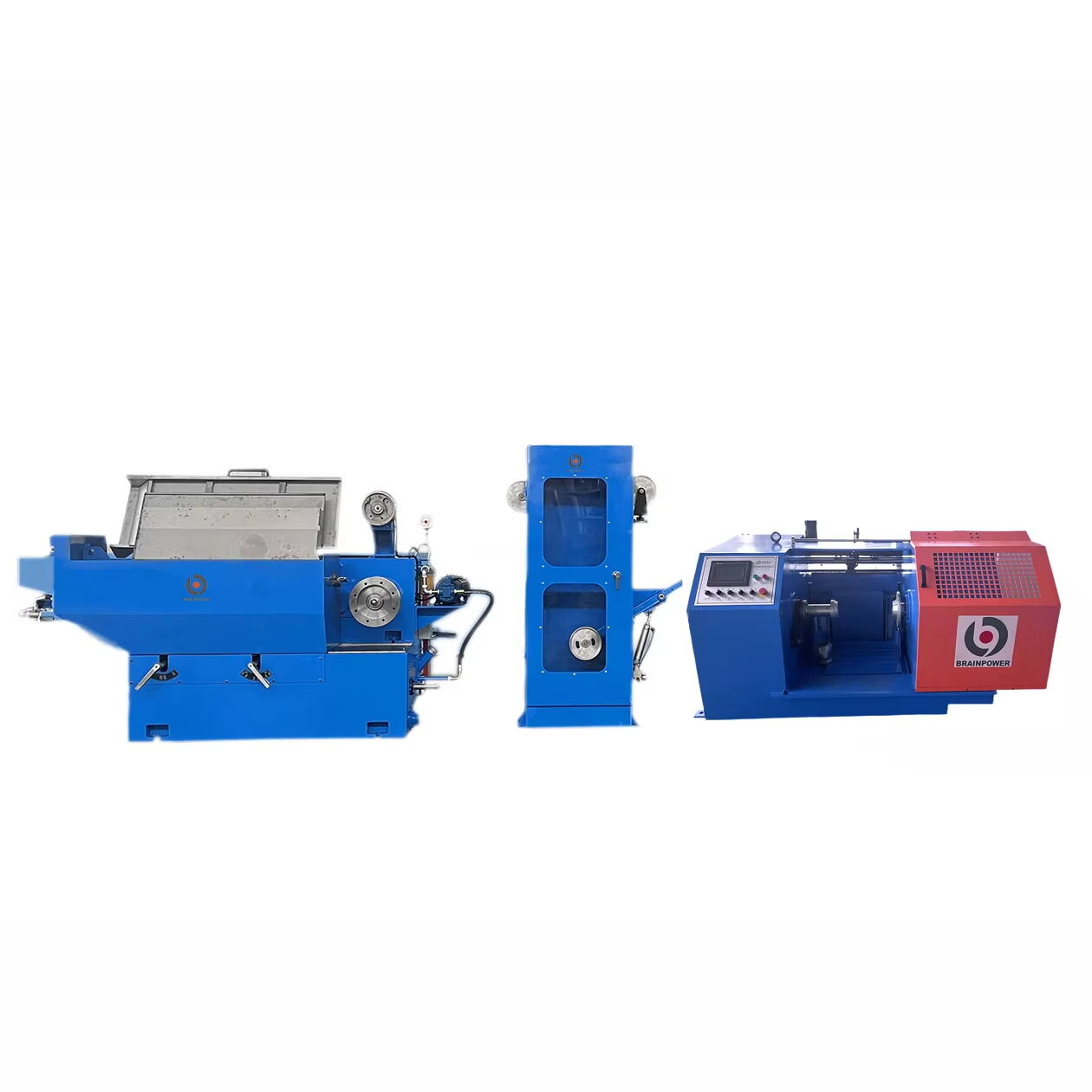

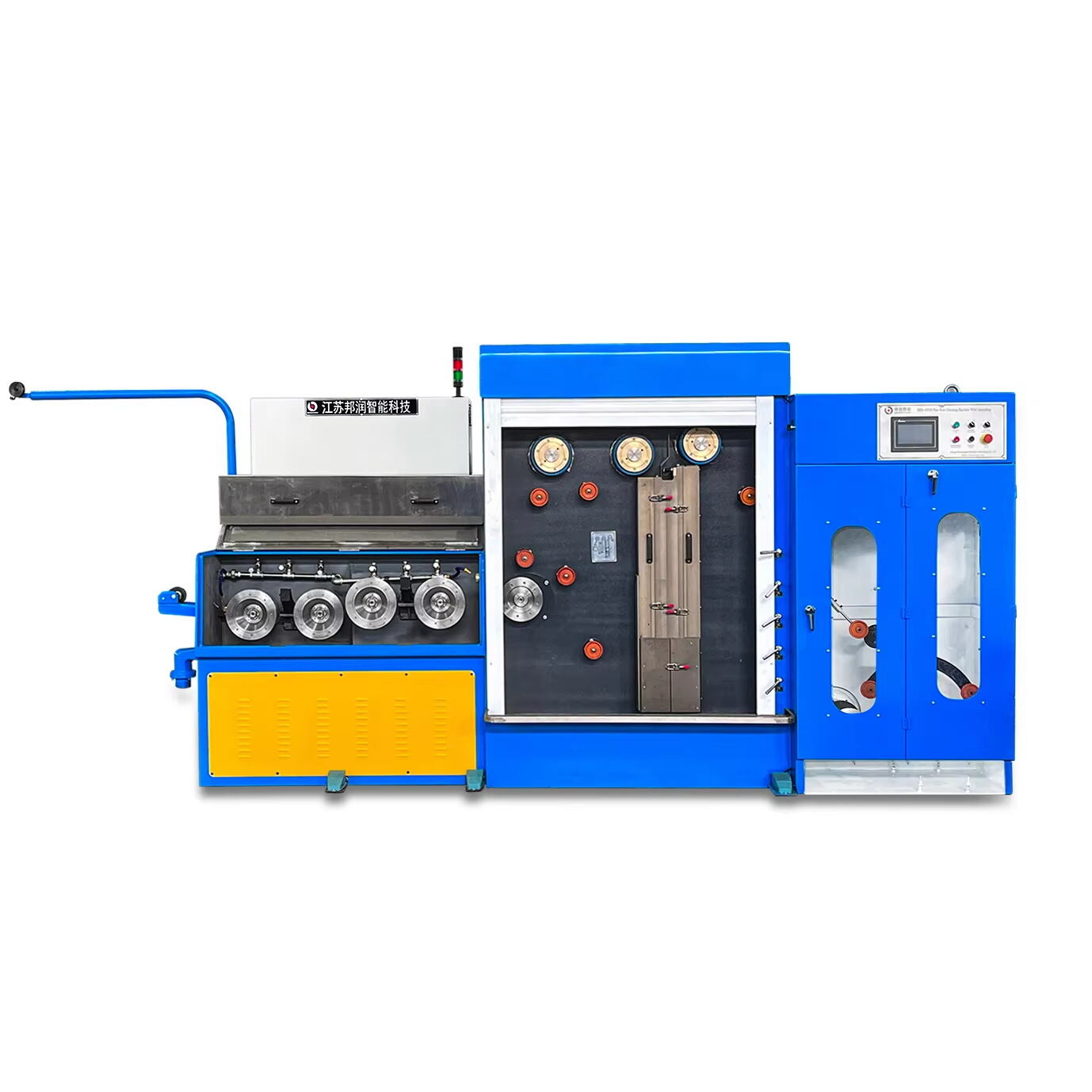

máy kéo dây mảnh với quá trình làm mềm liên tục

Máy kéo dây mảnh với quá trình làm mềm liên tục đại diện cho một giải pháp sản xuất tinh vi kết hợp khả năng kéo dây chính xác với các quy trình xử lý nhiệt tích hợp. Hệ thống tiên tiến này hiệu quả trong việc giảm đường kính dây đồng thời duy trì các đặc tính vật liệu tối ưu thông qua quá trình làm mềm liên tục. Máy sử dụng nhiều khuôn kéo được sắp xếp theo thứ tự, mỗi khuôn được hiệu chỉnh chính xác để đạt được sự giảm dần đường kính dây trong khi duy trì độ chính xác về kích thước. Tính năng làm mềm liên tục đảm bảo rằng dây giữ được độ dẻo và các đặc tính cơ học trong suốt quá trình kéo bằng cách kiểm soát cẩn thận nhiệt độ và tốc độ làm nguội. Hệ thống bao gồm các cơ chế điều khiển căng lực tiên tiến, hệ thống làm mát khuôn chính xác và thiết bị giám sát điện tử tinh vi để duy trì chất lượng sản phẩm nhất quán. Công nghệ này đặc biệt có giá trị trong việc sản xuất dây mảnh cho điện tử, thiết bị y tế, ứng dụng ô tô và dụng cụ chính xác. Khả năng xử lý nhiều loại vật liệu của máy, bao gồm đồng, nhôm, kim loại quý và hợp kim đặc biệt, khiến nó không thể thiếu trong sản xuất dây hiện đại. Với hệ thống điều khiển tự động và giám sát quy trình thời gian thực, người vận hành có thể đạt được độ chính xác tuyệt vời trong khi duy trì hiệu suất sản xuất cao.