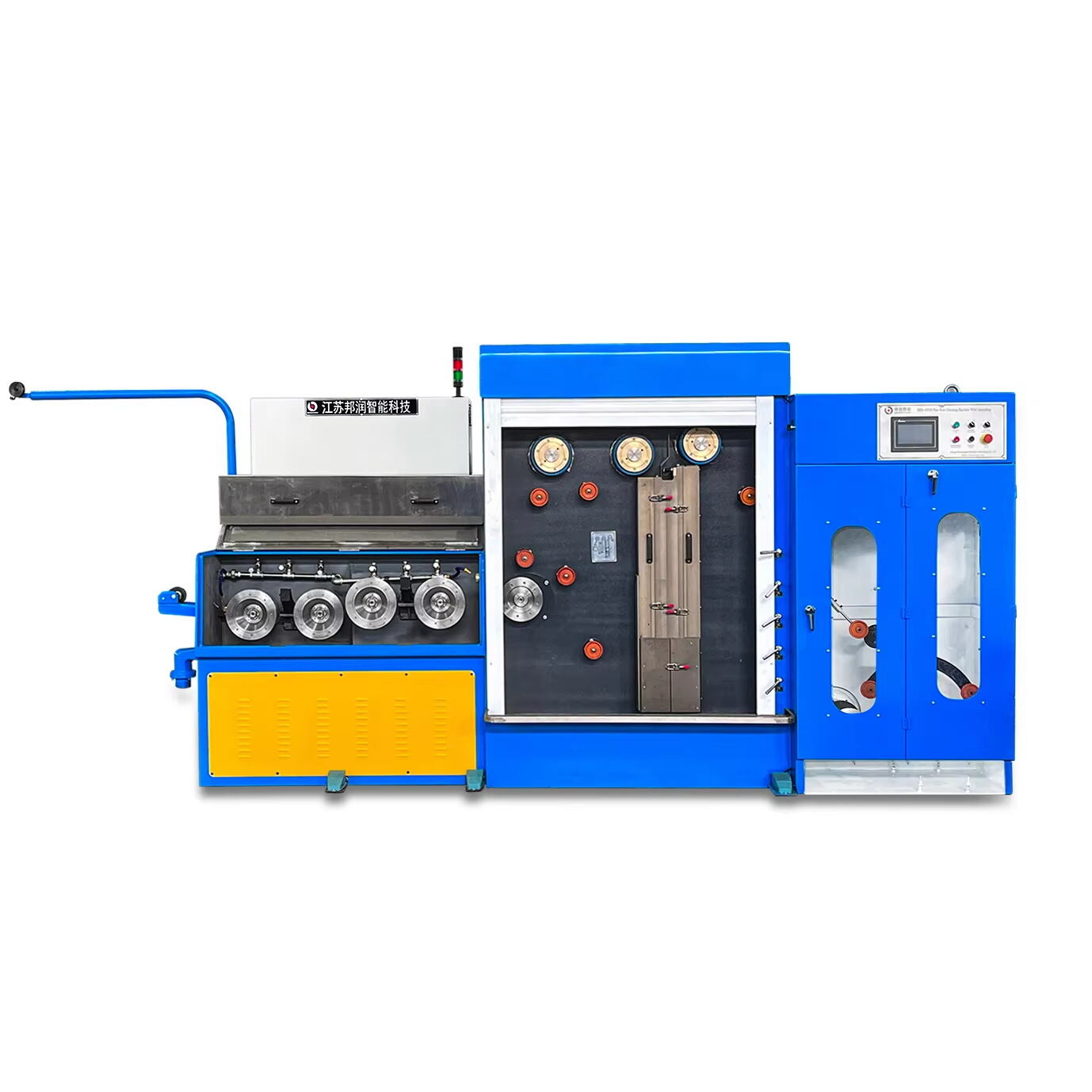

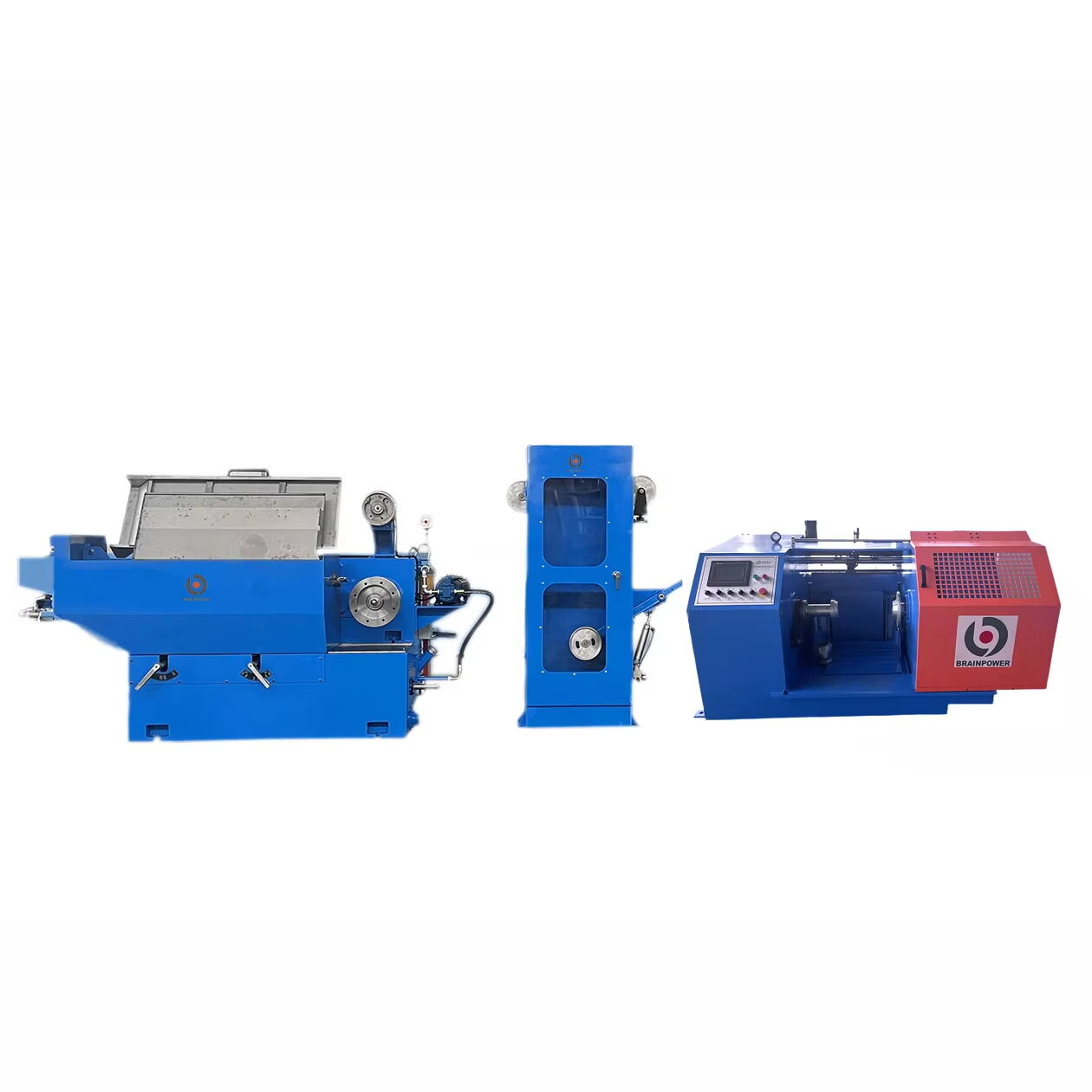

kéo dây mảnh

Việc kéo dây mảnh là một quy trình sản xuất tiên tiến, biến dây có đường kính lớn thành dây có đường kính nhỏ hơn với kích thước chính xác thông qua một loạt các thao tác cơ khí được kiểm soát cẩn thận. Quy trình tinh vi này bao gồm việc kéo dây thông qua các khuôn được thiết kế đặc biệt, dần dần giảm đường kính của nó trong khi duy trì hoặc cải thiện các tính chất cơ học. Công nghệ này sử dụng các máy kéo dây hiện đại trang bị hệ thống điều khiển chính xác, cho phép nhà sản xuất đạt được độ sai lệch cực kỳ nhỏ và bề mặt hoàn thiện tuyệt vời. Các hệ thống kéo dây mảnh hiện đại có nhiều giai đoạn kéo, kiểm soát căng tự động và cơ chế làm mát tiên tiến để đảm bảo chất lượng nhất quán trong suốt quá trình sản xuất. Ứng dụng của việc kéo dây mảnh trải rộng qua nhiều ngành công nghiệp, từ điện tử và viễn thông, nơi mà dây đồng siêu mảnh là cần thiết cho các linh kiện thu nhỏ, đến thiết bị y tế yêu cầu dây thép không gỉ có độ chính xác cao cho các ứng dụng quan trọng. Quy trình này cũng phục vụ các lĩnh vực sản xuất hàng không vũ trụ, ô tô và trang sức, cung cấp vật liệu đáp ứng các tiêu chuẩn nghiêm ngặt về độ bền, dẫn điện và độ chính xác kích thước. Công nghệ kéo dây mảnh đã phát triển để phù hợp với nhiều loại vật liệu khác nhau, bao gồm kim loại quý, hợp kim đồng, thép và kim loại đặc biệt, mỗi loại đều yêu cầu các thông số quy trình cụ thể để đạt được kết quả tối ưu.