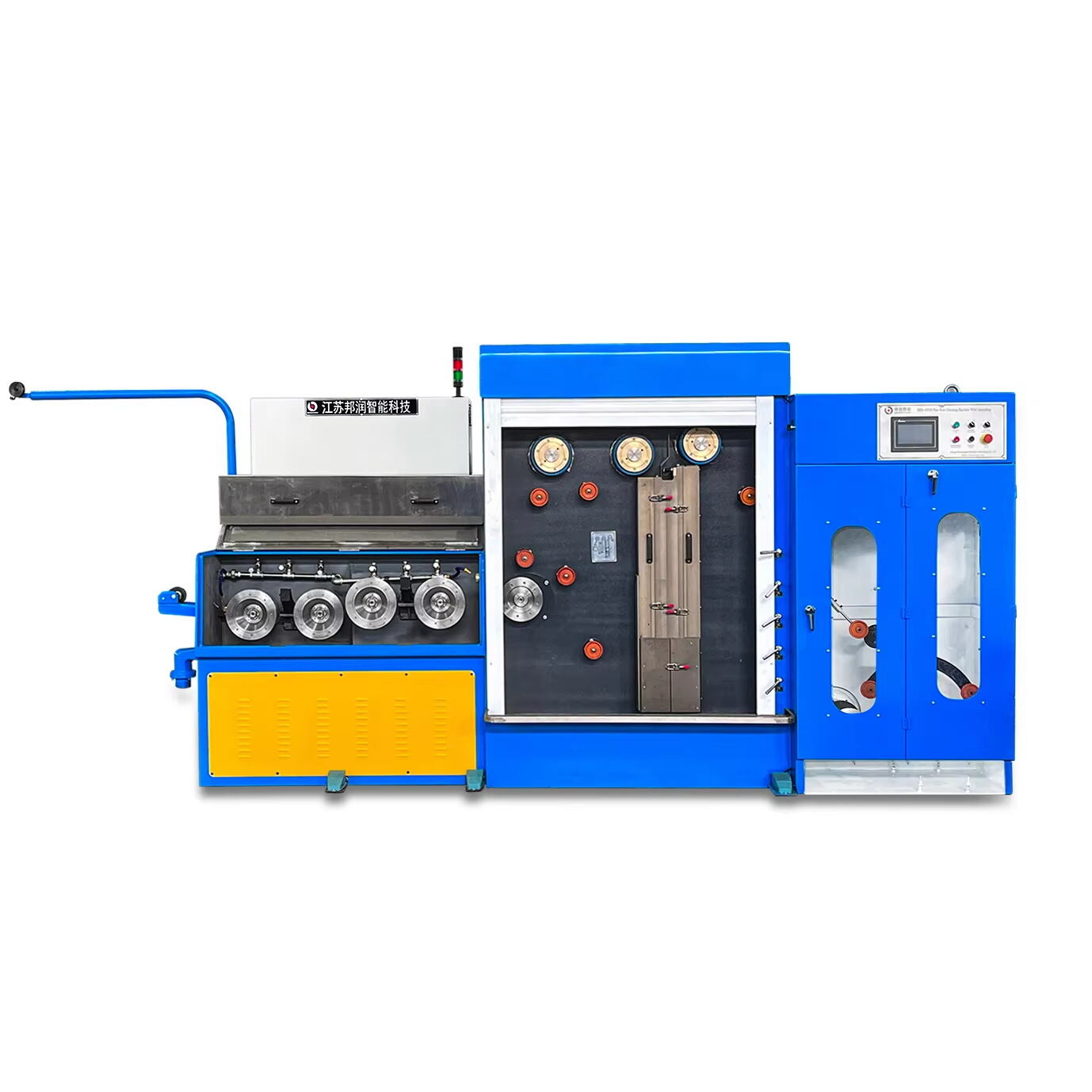

máy kéo dây đồng

Máy kéo dây đồng là một thiết bị công nghiệp tinh vi được thiết kế để biến đổi dây đồng thô thành các dây có đường kính nhỏ hơn và chính xác hơn thông qua quy trình kéo cơ học. Máy móc tiên tiến này hoạt động bằng cách kéo dây đồng qua một loạt các khuôn có đường kính giảm dần, hiệu quả làm giảm đường kính của nó trong khi vẫn giữ nguyên tính toàn vẹn cấu trúc. Quy trình bắt đầu với hệ thống cấp dây ban đầu, nơi dây đồng có đường kính lớn được dẫn qua một loạt các khuôn kim cương hoặc cacbua chính xác. Mỗi khuôn dần dần giảm đường kính của dây, đồng thời tăng độ dài và cải thiện các đặc tính cơ học của nó. Máy tích hợp hệ thống kiểm soát căng hiện đại để đảm bảo chất lượng dây đều đặn trong suốt quá trình kéo. Nhiều giai đoạn kéo có thể được thực hiện theo thứ tự, cho phép tỷ lệ giảm đáng kể trong khi vẫn duy trì các đặc điểm tối ưu của dây. Máy được trang bị hệ thống làm mát tinh vi để quản lý nhiệt sinh ra trong quá trình kéo, ngăn ngừa hư hại dây và đảm bảo chất lượng nhất quán. Máy kéo dây đồng hiện đại có các điều khiển kỹ thuật số cho phép điều chỉnh chính xác các thông số, bao gồm tốc độ kéo, lực căng và tốc độ làm mát. Những máy móc này là yếu tố quan trọng trong việc sản xuất dây cho nhiều ứng dụng khác nhau, từ dây dẫn điện đến cáp truyền thông, hỗ trợ các ngành công nghiệp từ sản xuất điện tử đến phân phối điện.