типи проволоки для протягування

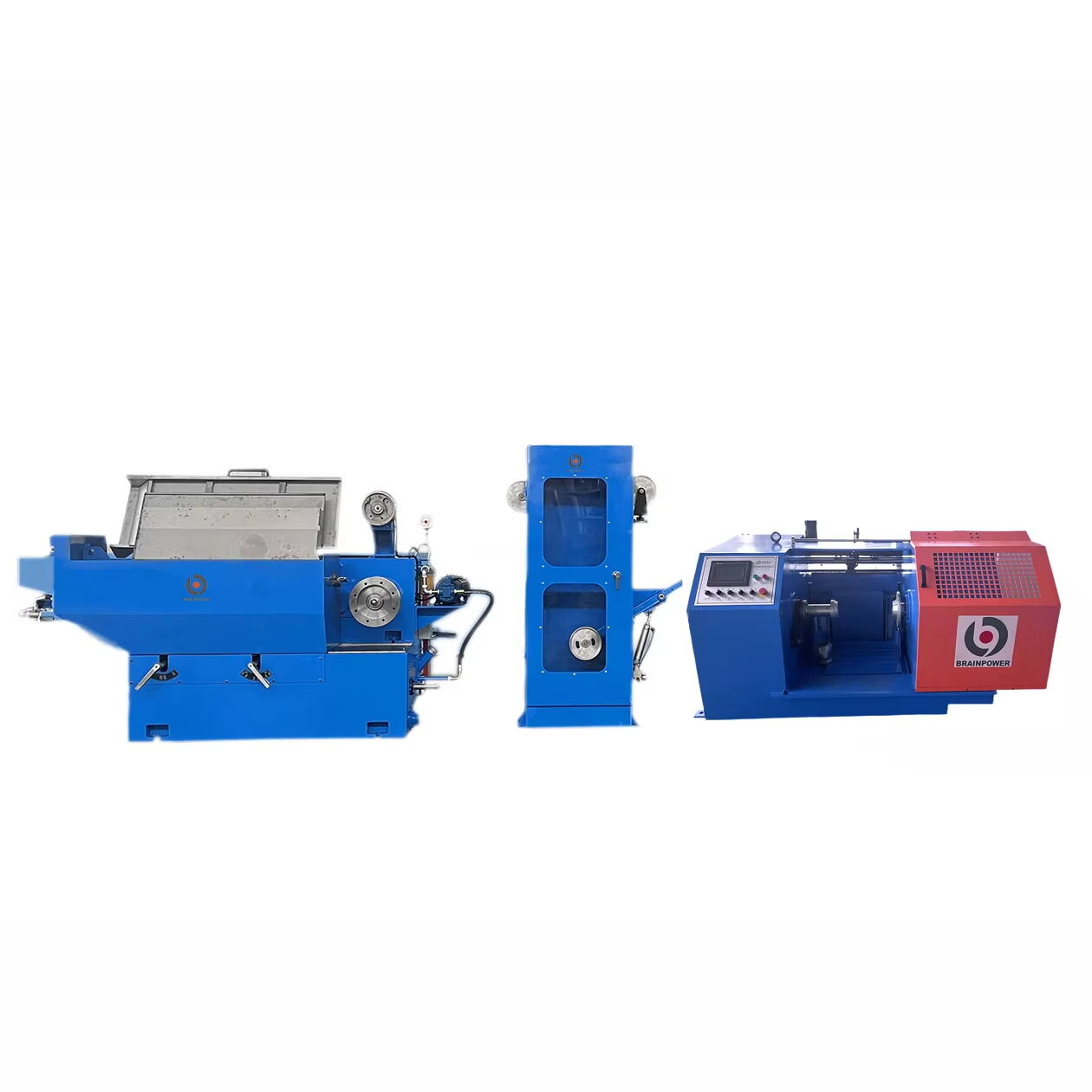

Розтягування дроту є ключовим процесом металообробки, який полягає у зменшенні діаметра дроту шляхом його протягування через серію матриць. Основні типи включають сухе розтягування дроту, мокре розтягування дроту та багатофазне розтягування дроту. Сухе розтягування дроту працює без смажних речовин і є ідеальним для дротів більшого діаметру, забезпечуючи простіше управління та обслуговування. При мокрому розтягуванні дроту використовуються смажні речовини під час процесу, що зменшує трущі і генерацію тепла, роблячи його придатним для виробництва тонкого дроту. Багатофазне розтягування дроту включає послідовне зменшення діаметра через кілька матриць, що дозволяє точно контролювати кінцеві розміри дроту. Ці процеси є фундаментальними у виготовленні електричних дротів, пружин, кабелів та різноманітних промислових компонентів. Технологія використовує складні дизайни матриць, точний контроль напруги та сучасні системи охолодження для підтримання якості продукту. Сучасні машини для розтягування дроту мають автоматичні контролі, онлайн-моніторинг та можливість регулювання швидкості для оптимізації ефективності виробництва. Процес значно покращує міцність дроту, якість поверхні та точність розмірів, що робить його необхідним для галузей від електроніки до будівництва.