húzósáv típusok

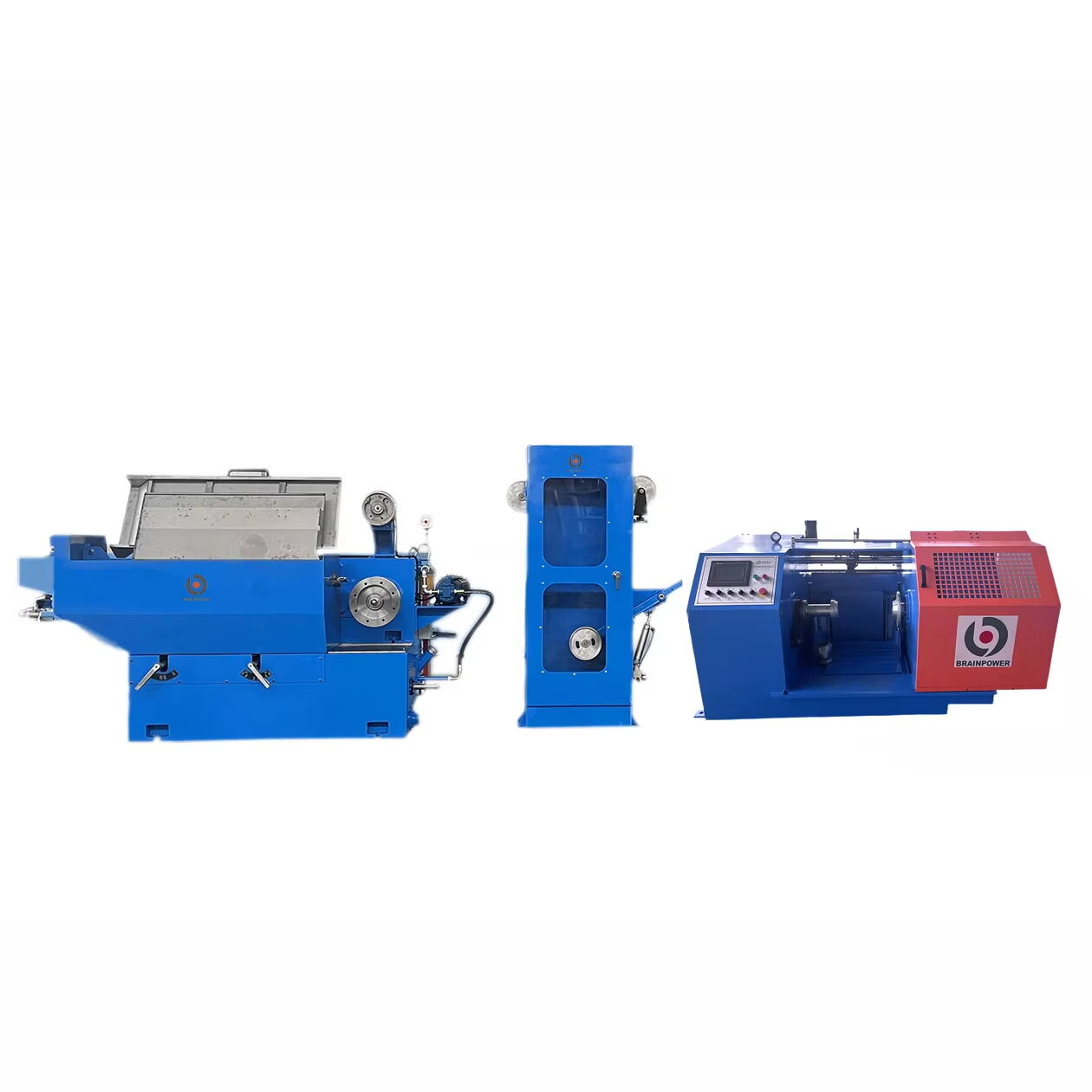

A drótvonás egy fontos fémmunkavezetési folyamat, amely során a drót átmérőjét csökkentik annak húzásával egy sor színpárca át. A fő típusok közé tartoznak a száraz drótvonás, a zárt drótvonás és a többszörös átmenetű drótvonás. A száraz drótvonás üregszerek nélkül működik, és alkalmas nagyobb átmérőjű drótokra, egyszerűbb műveletet és karbantartást biztosít. A zárt drótvonás a folyamat során használ üregszereket, ami csökkenti a súrlódást és a hőtermelést, így alkalmas finom drótkészítésre. A többszörös átmenetű drótvonás sorban csökkenti az átmérőt több színpárca által, pontos ellenőrzést biztosítva a végleges drótméretek felett. Ezek a folyamatok alapvetőek az elektrikus drótok, éjkijogak, kablosok és különféle ipari komponensek gyártásában. A technológia bonyolult színpárca terveket, precíz feszültség-vezérlést és haladó hűtőrendszereket alkalmaz a termék minőségének fenntartására. A modern drótvonó gépek automatizált vezérléseket, valós idejű figyelést és igény szerinti sebességbeállítást tartalmaznak a termelés hatékonyságának optimalizálására. A folyamat jelentősen javítja a drót erősségét, felületi befejezését és méretei pontosságát, ami fontos eleme az elektronikától az építésig terjedő iparágaknak.