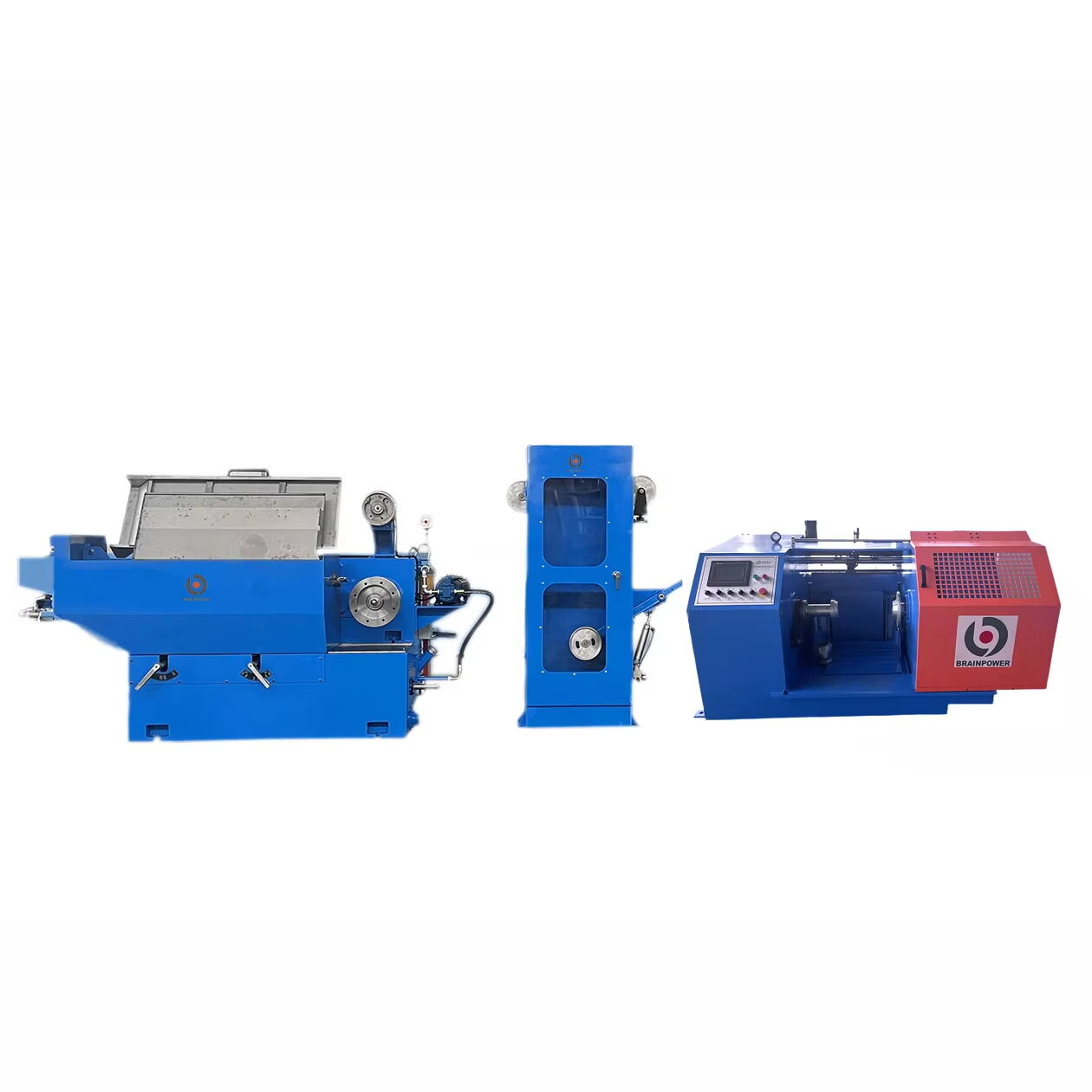

湿式ワイヤードローイングマシン

湿式ワイヤードローイングマシンは、ワイヤー製造技術における重要な進歩を代表し、洗練された引き出しプロセスを通じて高品質のワイヤープロダクトを生産するために設計されています。この高度な設備は、通常専用の潤滑剤や冷却剤である液体媒体を使用して、ワイヤードローイングプロセスを円滑にし、最適な温度管理を行います。機械の主要な機能は、ワイヤーを段階的に小さくなるダイを通しながら引っ張り、同時に潤滑を適用することで直径を減らすことです。この湿式引き出しプロセスにより、摩擦と熱の発生が大幅に減少し、より速い生産速度と優れた表面品質を実現します。この機械には、複数の引き出しダイ、ワイヤーガイド、冷却システム、そして洗練されたテンション制御メカニズムなどの精密に設計された部品が組み込まれています。自動化された操作により、長時間の生産でも一貫したワイヤー品質が確保され、統合されたモニタリングシステムによって正確な寸法管理が維持されます。湿式ワイヤードローイングプロセスは、特に電気伝導体、ばね、および特殊な工業用アプリケーションに使用される細線製品の製造において非常に価値があります。この機械の汎用性により、銅やアルミニウムから鋼や貴金属まで、さまざまな材料を処理でき、現代のワイヤー製造施設では欠かせない存在です。先進モデルには、リアルタイムでのプロセス調整と品質監視を可能にするコンピュータ制御システムが搭載されており、引き出し操作全体で最適な生産パラメータが維持されます。