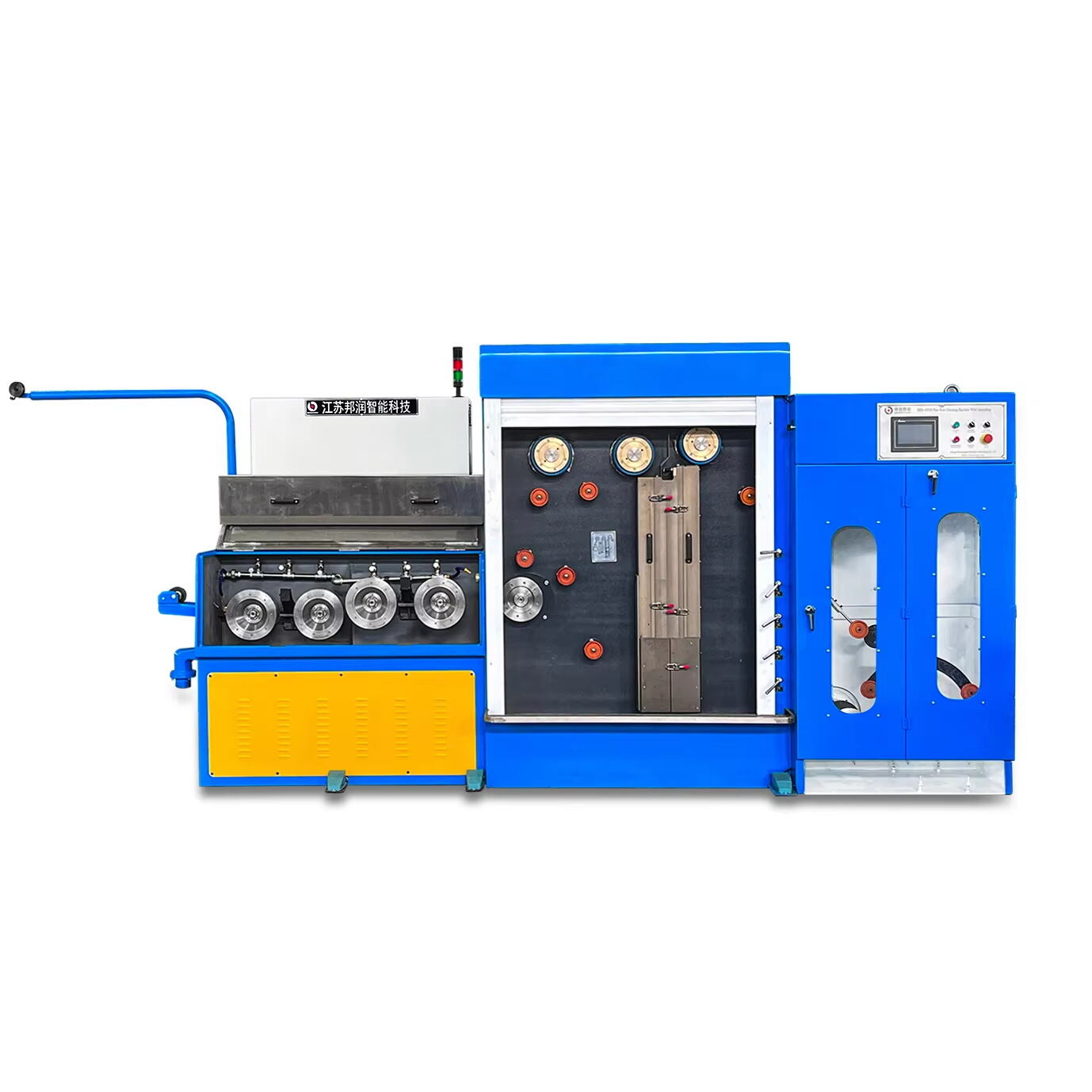

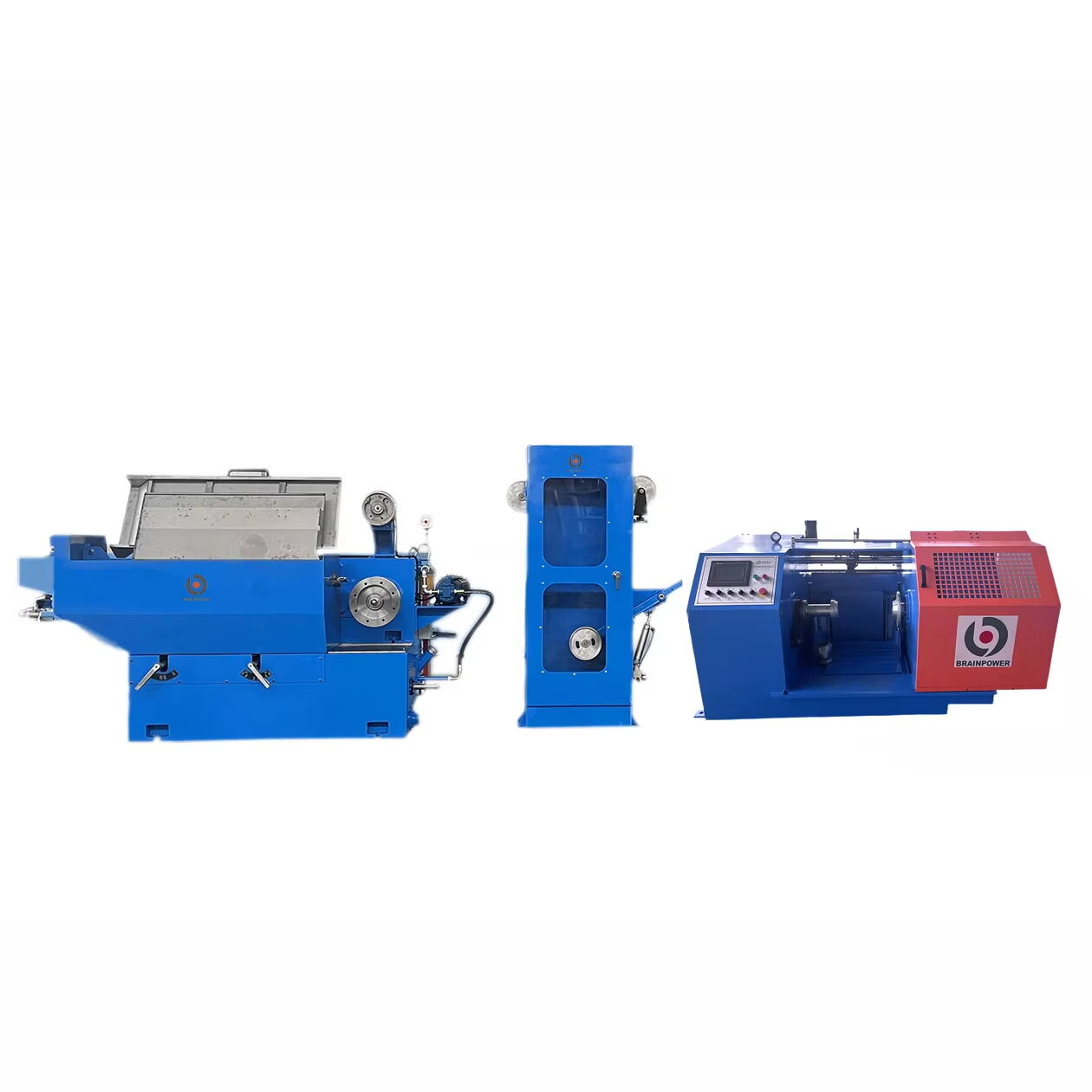

溶接ワイヤードローイングマシン

溶接ワイヤードローイングマシンは、溶接ワイヤー素材の加工と精製に特化して設計された最先端の工業設備です。この高度な機械は、ワイヤーを段階的に小さくなるダイスを通じて引き抜くことで、直径を減らしながら同時にその機械的特性を向上させる機構を採用しています。この機械には、精密制御されたテンションシステムと先進的な冷却メカニズムが組み込まれており、ドローイングプロセス全体で一貫したワイヤー品質を確保します。複数のドローイングステーションを備えており、軟鋼、ステンレス鋼、アルミニウム合金などのさまざまなワイヤーマテリアルを処理でき、直径は0.5mmから4.0mmまで対応可能です。この機械の自動制御システムは最適な引き出し速度と温度を維持し、最終製品が厳しい品質基準を満たすことを保証します。さらに、ドローイングプロセス中の摩擦を低減するための専用潤滑剤適用システムが搭載されており、ダイの寿命を延ばし、表面仕上げの品質を向上させます。現代の溶接ワイヤードローイングマシンには、引き出しパラメータに関するリアルタイムフィードバックを提供するデジタルモニタリングシステムが装備されており、オペレーターが必要に応じて即座に調整を行うことができます。これらの機械は、溶接消耗品を生産する製造施設において不可欠であり、さまざまな溶接用途に必要な高い生産効率と一貫性のあるワイヤー品質を提供します。