zsinór húzás folyamata

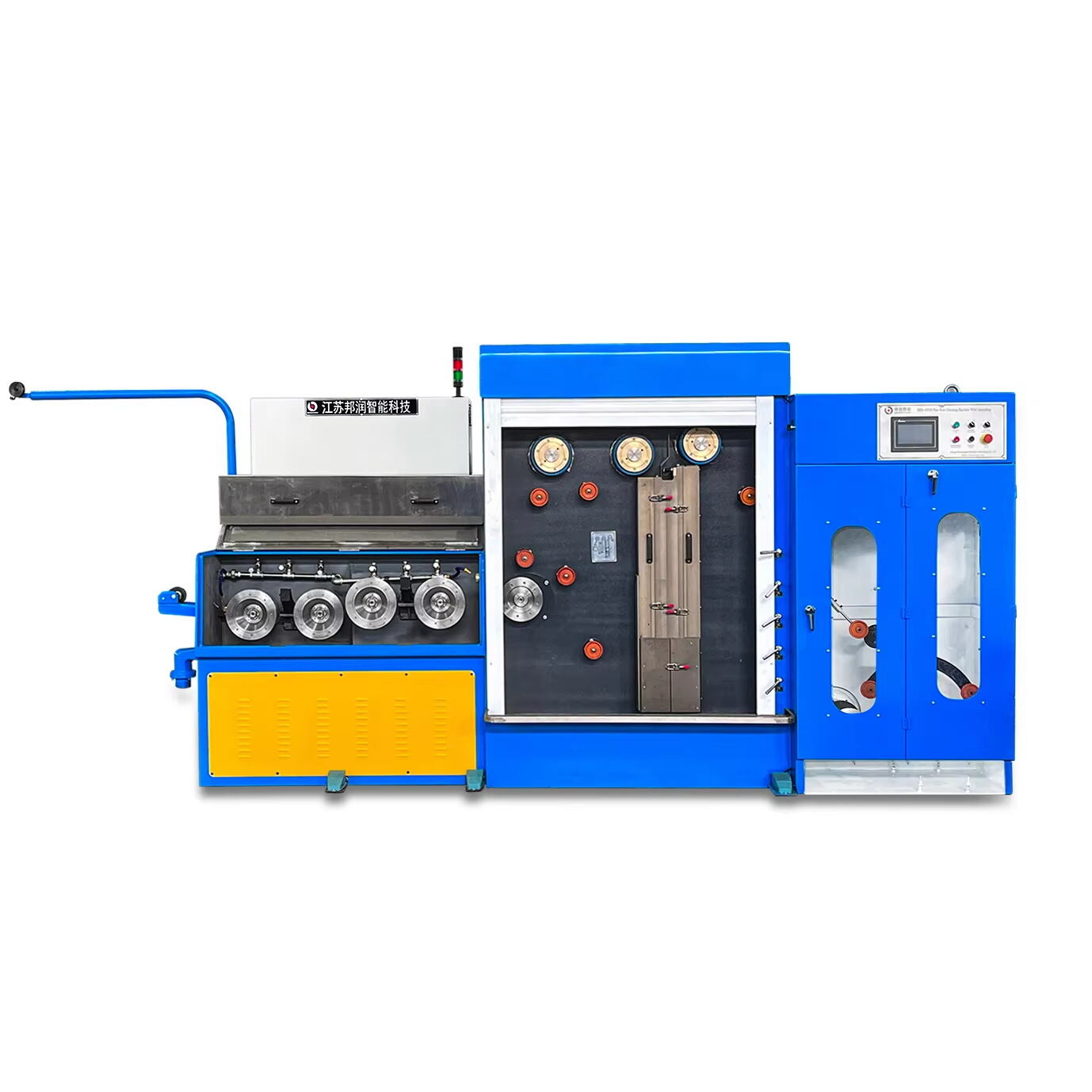

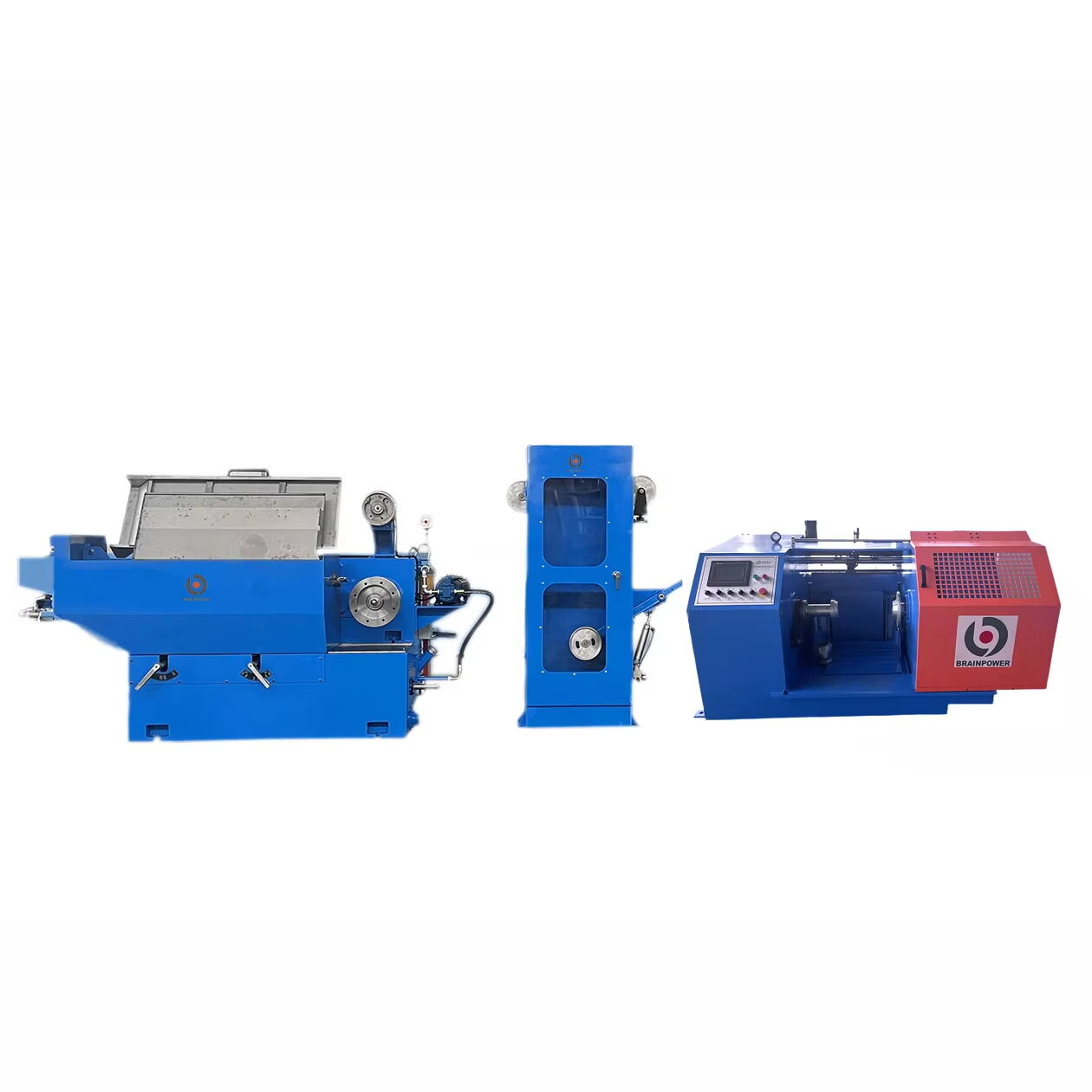

A zsinórós húzás egy fejlett gyártási folyamat, amelyben a fémzsinórt egy szivattyaló megoldásba merülve húzzák át egy sor szivattyal. Ez a technika jelentősen csökkenti a súrlódást és a hőtermelést a húzás folyamán, lehetővé téve magas minőségű zsinór előállítását pontos méretei szerint. A folyamat zsinórkészítéssel kezdődik, ahol a anyagot tisztítják és kezelik, mielőtt belépne a húzási megoldásba. Ahogy a zsinór több, egyre kisebb átmérőjű szivatnyalat halad át, a szivattyaló folyamatosan hűt és szivattyalja mind a zsinórt, mind a szivatnyalat, elkerülve a felületi kártyásodást és biztosítva a legjobb húzási feltételeket. A zsinóros húzás különösen hatékony finom kalibrációs zsinórokat termelni, amelyek elektronikai berendezéseket, orvosi eszközöket és pontossági mérnöki alkalmazásokat érintenek. A technológia beépített bonyolult vezérlőrendszerrel rendelkezik, amely figyeli és igazítja a húzási sebességet, a feszültséget és a szivattyaló tulajdonságait a termék minőségének konzisztenciájának fenntartása érdekében. A modern zsinóros húzógépek magas termelési sebességet érhetnek el, miközben megtartják a húzott zsinór kitűnő felületi teljesítményét és mechanikai tulajdonságait. Ez a folyamat alapvetően fontos különféle termékek gyártásához, például kórházi eszközökig autókomponensekig, ahol a méreti pontosság és a felületi minőség kulcsfontosságú követelmény.