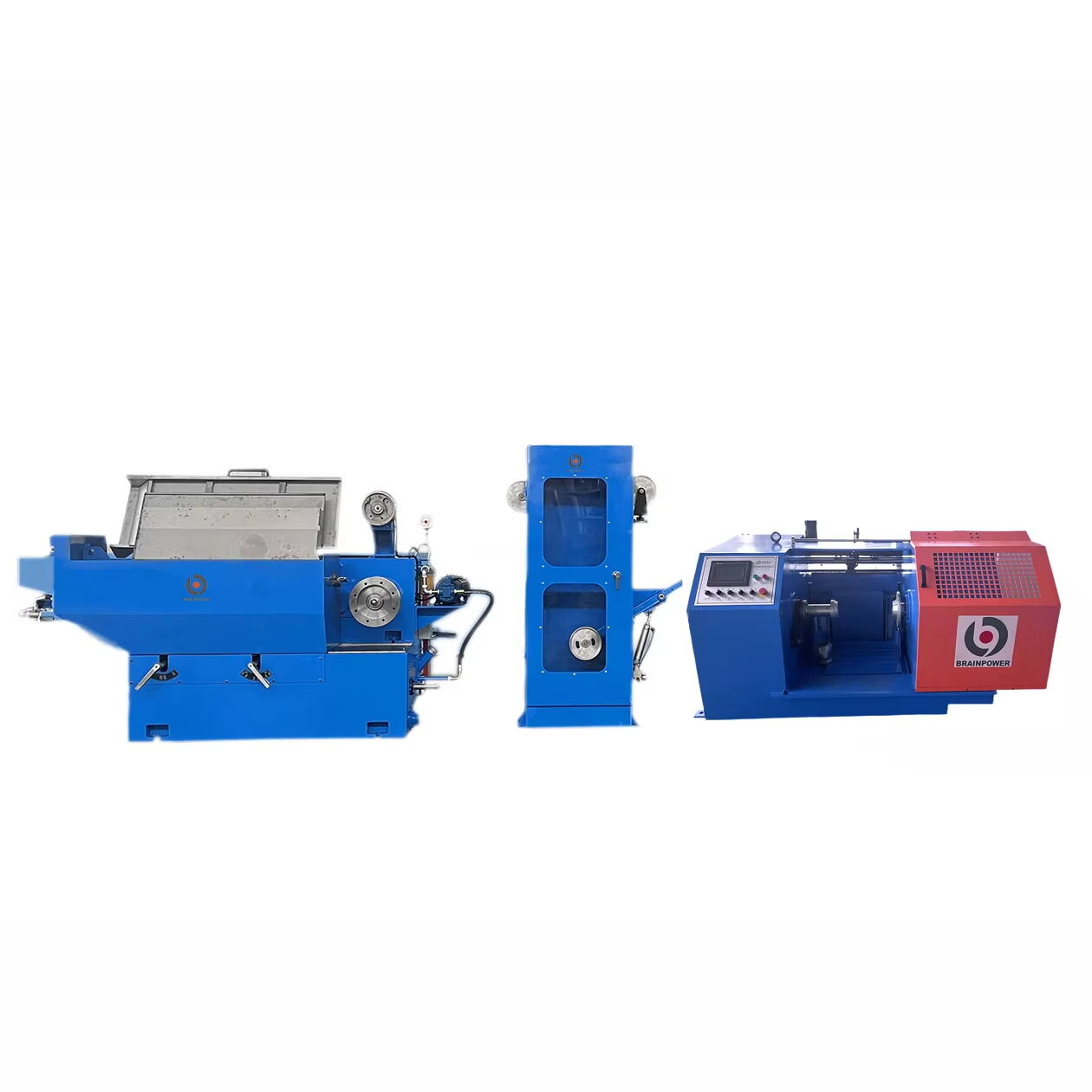

máy kéo que

Máy kéo thanh là một thiết bị công nghiệp tinh vi được thiết kế để giảm đường kính của các thanh kim loại thông qua quá trình kéo nguội. Thiết bị được chế tạo chính xác này hoạt động bằng cách kéo các thanh kim loại qua một loạt khuôn có lỗ mở nhỏ dần, hiệu quả giảm đường kính của chúng trong khi cải thiện các đặc tính cơ học. Máy tích hợp hệ thống kiểm soát căng lực tiên tiến và nhiều trạm kéo đảm bảo chất lượng đồng đều trong suốt quá trình. Nó có khả năng xử lý vật liệu tự động, cơ chế căn chỉnh khuôn chính xác và hệ thống điều khiển máy tính theo dõi và điều chỉnh các thông số kéo thời gian thực. Công nghệ này cho phép các nhà sản xuất đạt được các thông số chính xác về độ dung sai đường kính, bề mặt hoàn thiện và đặc tính cơ học. Máy kéo thanh được sử dụng rộng rãi trong các ngành công nghiệp sản xuất để tạo ra các sản phẩm dây chất lượng cao, vật liệu xây dựng, linh kiện ô tô và các bộ phận kỹ thuật chính xác. Quá trình này không chỉ giảm diện tích cắt ngang mà còn tăng cường độ bền của vật liệu, cải thiện bề mặt và đảm bảo độ chính xác kích thước. Máy kéo thanh hiện đại được trang bị các tính năng an toàn, động cơ tiết kiệm năng lượng và hệ thống làm mát tinh vi duy trì điều kiện vận hành tối ưu trong suốt quá trình kéo.