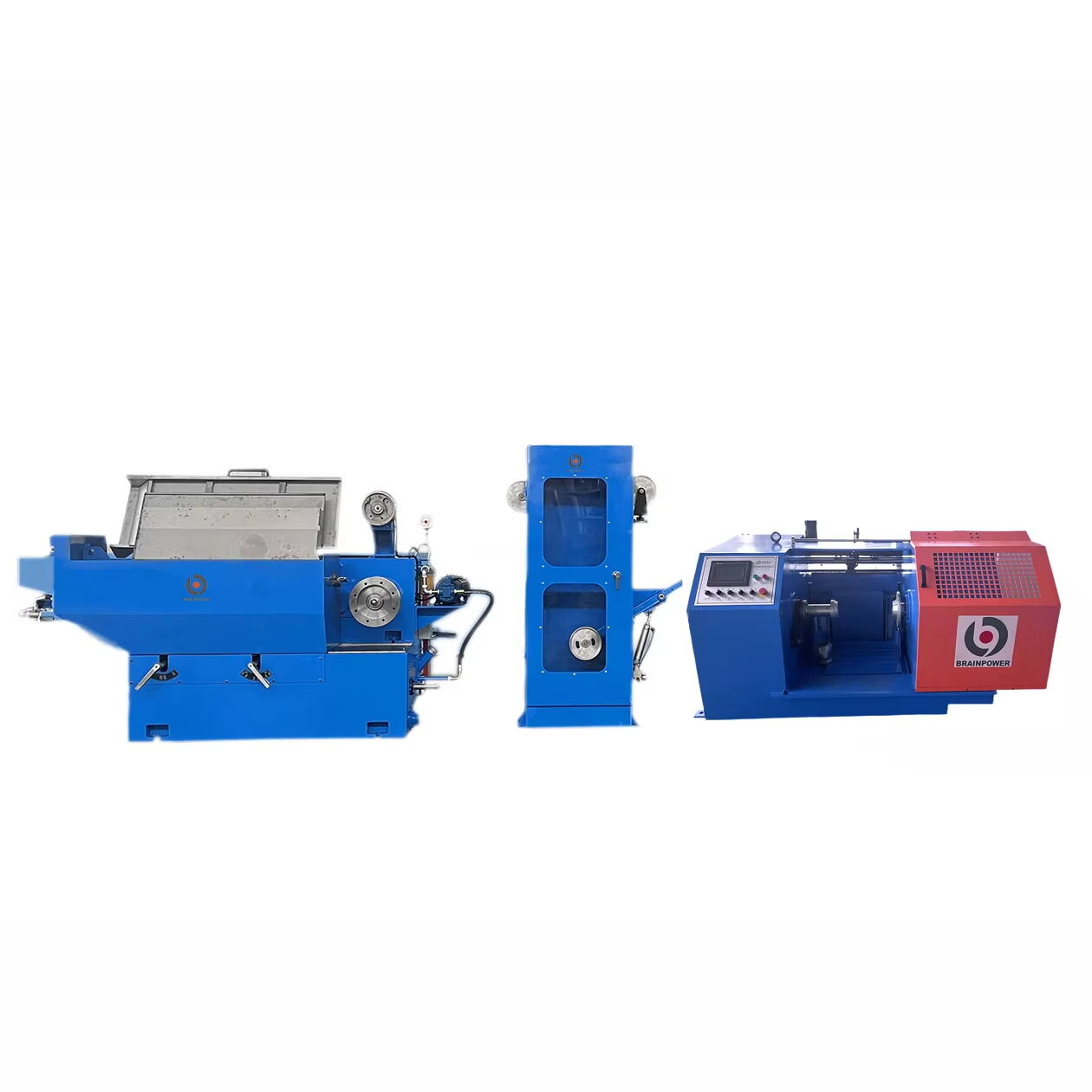

máy kéo cáp

Máy kéo cáp đại diện cho một thiết bị công nghiệp quan trọng được thiết kế để sản xuất chính xác dây kim loại và cáp. Máy móc tinh vi này sử dụng các quy trình cơ khí tiên tiến để giảm đường kính dây thông qua các thao tác kéo được kiểm soát, hiệu quả biến dây kim loại thô thành sản phẩm hoàn thiện với kích thước cụ thể. Máy hoạt động bằng cách kéo dây qua một loạt khuôn, mỗi khuôn có đường kính nhỏ hơn dần, dẫn đến sản phẩm cuối cùng tinh tế và mạnh mẽ hơn. Quy trình bao gồm nhiều giai đoạn kéo, mỗi lần kéo góp phần cải thiện đặc tính cơ học và độ bóng của dây. Máy kéo cáp hiện đại tích hợp các tính năng tiên tiến như hệ thống điều khiển căng tự động, cơ chế căn chỉnh khuôn chính xác và giao diện theo dõi kỹ thuật số đảm bảo chất lượng sản phẩm nhất quán. Các máy này có khả năng xử lý nhiều loại vật liệu khác nhau, bao gồm dây đồng, nhôm và thép, khiến chúng không thể thiếu trong sản xuất dây điện, chế tạo cáp truyền thông và ứng dụng dây ô tô. Công nghệ này cho phép vận hành tốc độ cao trong khi vẫn duy trì kiểm soát kích thước chính xác, hỗ trợ cả sản xuất công nghiệp quy mô lớn và yêu cầu sản xuất chuyên biệt.