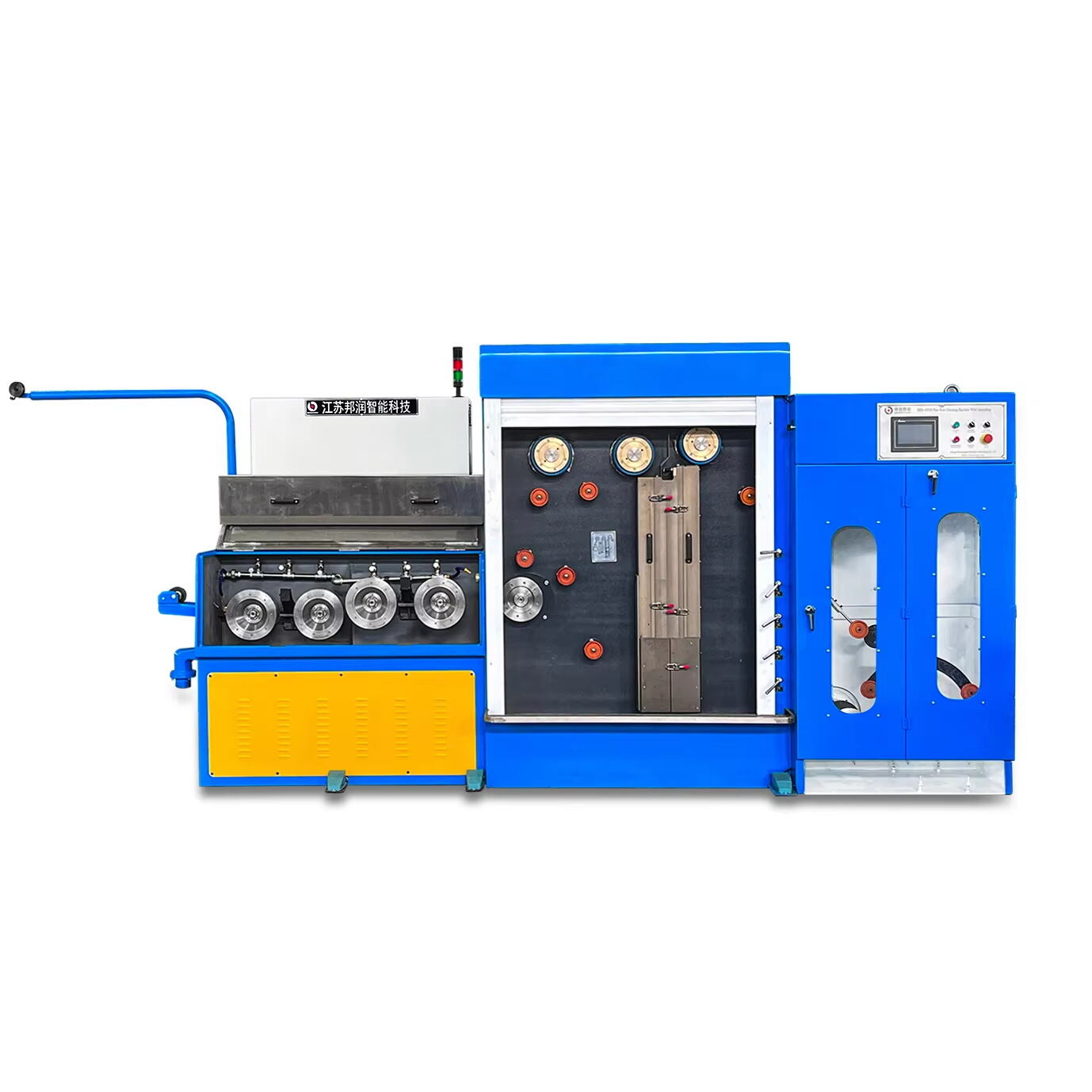

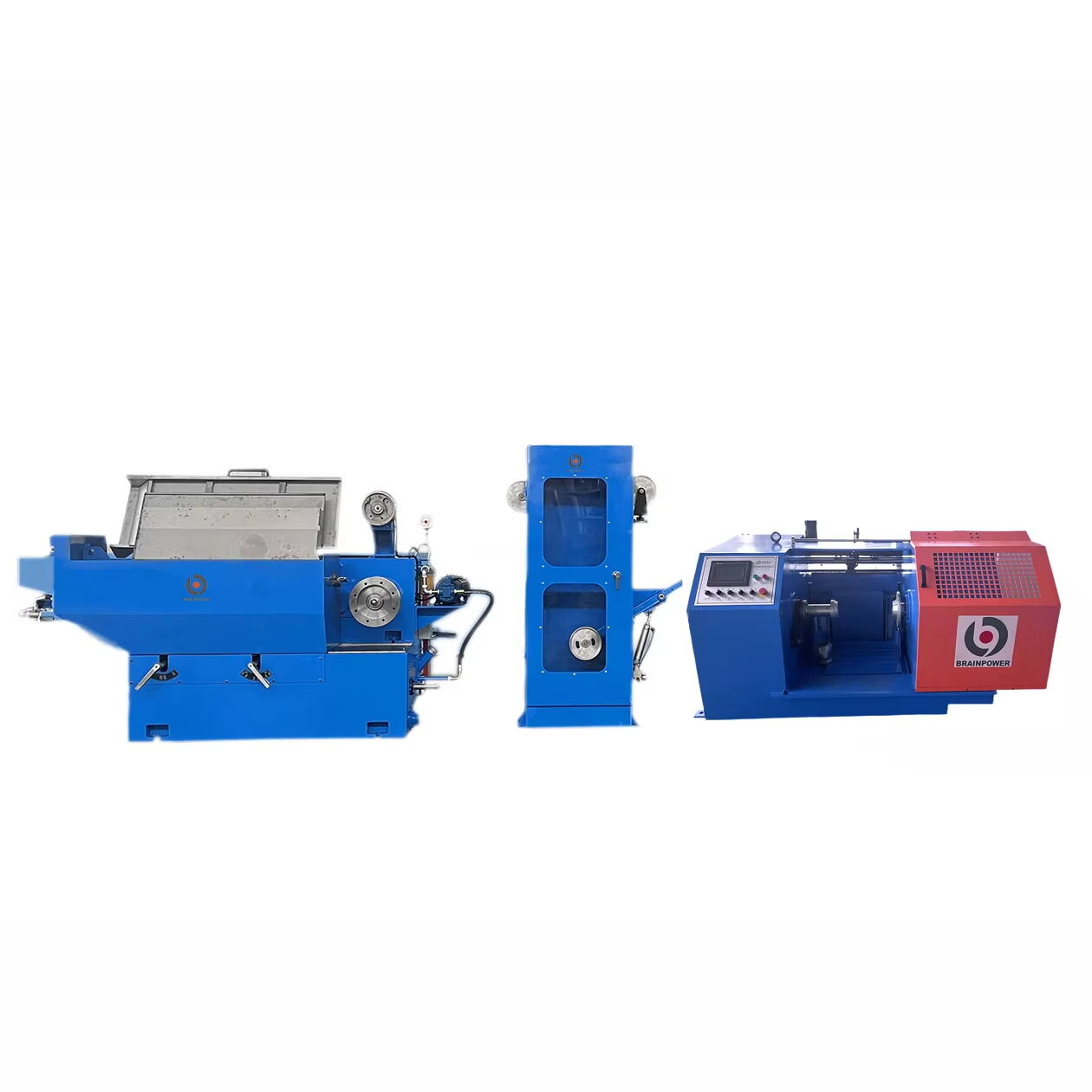

станок для протяжки нержавеющей стали

Машина для протяжки нержавеющей стальной проволоки представляет собой основу современной технологической базы обработки металла, разработанную для уменьшения диаметра проволоки с помощью точного процесса протяжки. Это сложное оборудование работает за счет протягивания проволоки через серию матриц с постепенно уменьшающимися диаметрами, эффективно снижая площадь поперечного сечения проволоки и улучшая ее механические свойства. Машина оснащена продвинутыми системами управления, которые поддерживают постоянное натяжение и скорость на всем протяжении процесса протяжки, обеспечивая равномерное качество проволоки. Ее прочная конструкция обычно включает несколько станций протяжки, каждая из которых оборудована системами охлаждения для управления теплом, выделяемым во время работы. Машина включает в себя точные держатели матриц, системы направления проволоки и механизмы автоматического нанесения смазки для оптимизации процесса протяжки. Современные модели часто имеют цифровые контроллеры для точной настройки параметров и возможностей мониторинга в реальном времени. Эти машины способны обрабатывать различные марки нержавеющей стальной проволоки, от мягкой отожженной до высокопрочных видов, с диапазоном диаметров обычно от 0,015 мм до 16 мм. Технология позволяет производителям достигать точных спецификаций в отношении допуска диаметра, качества поверхности и механических свойств, что делает ее необходимой для отраслей, требующих высокоточной продукции из проволоки.