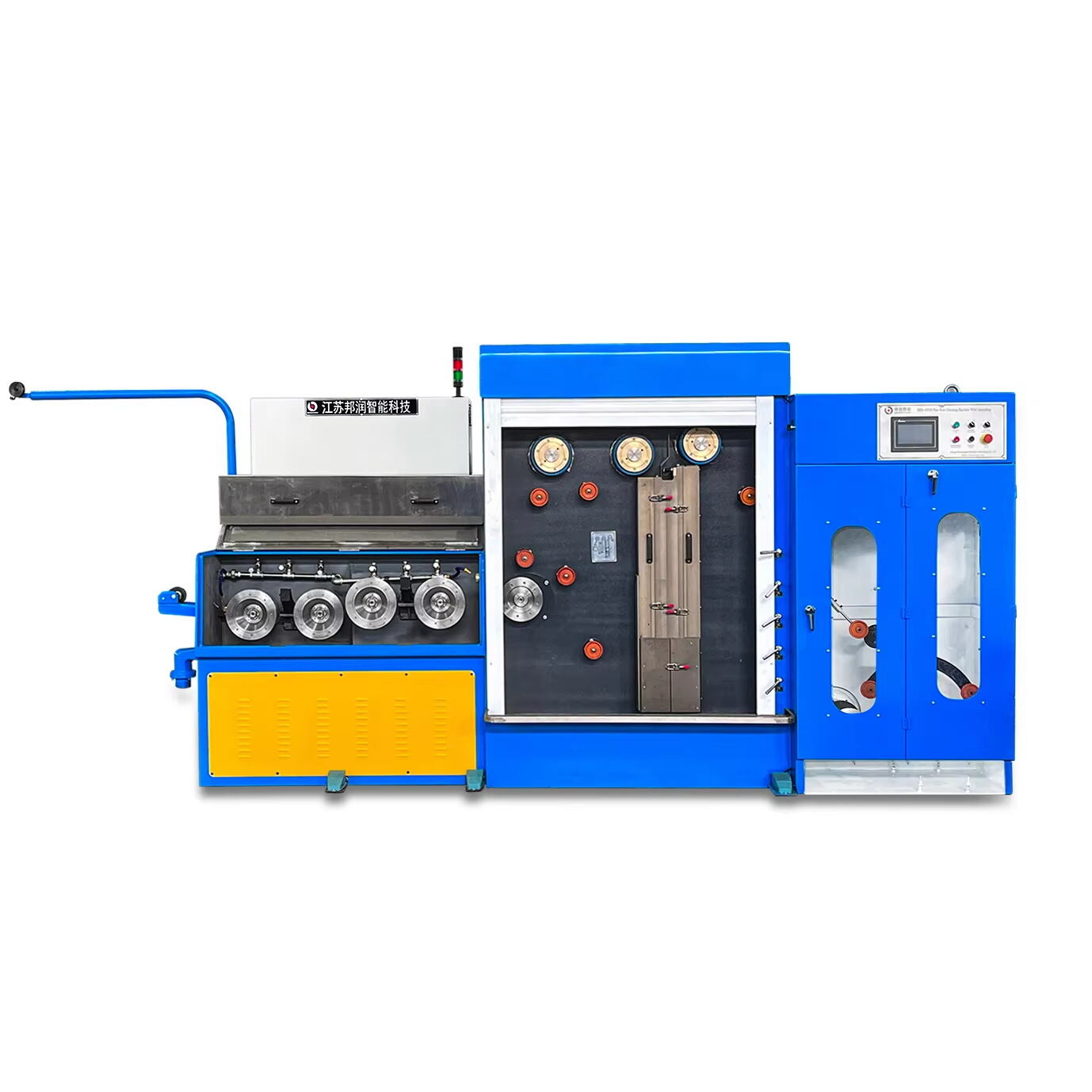

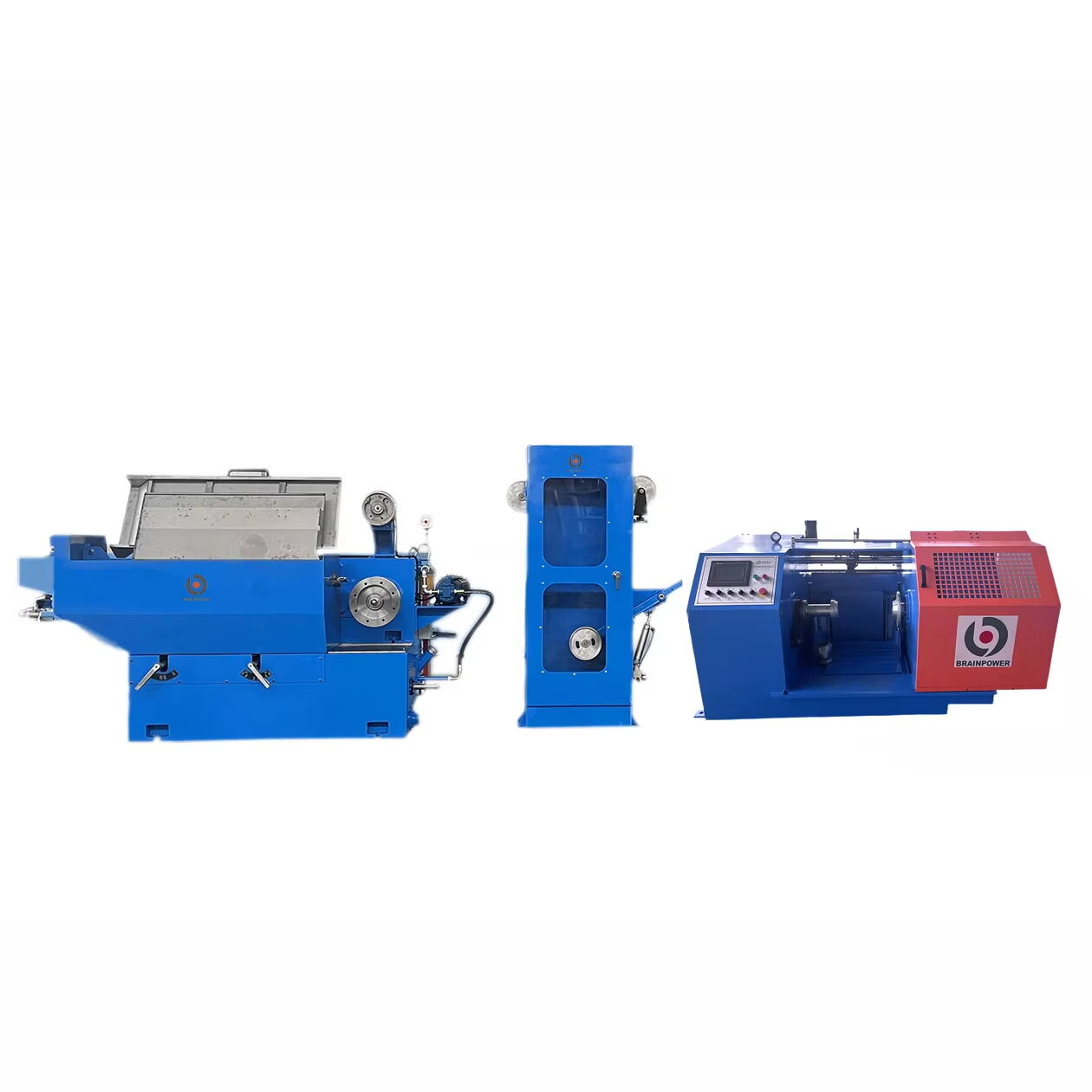

drótvékonyító extrúzió

A kabél felületi extrúzió egy fejlett gyártási folyamat, amely védő és izolációs rétegeket alkalmaz metállemezekre folyamatos polimeres borítással. Ez a modern technika abban áll, hogy a teljesen fenntartott kábelt az extrúderekon keresztül hajtja, ahol a termodinamikai anyagok melegítenek és egyenletesen alkalmazzák a védő fedet létrehozásához. A folyamat eleje a kábel előkészítésével kezdődik, majd előmelegítik annak érdekében, hogy a legjobb illeszkedést biztosítsa a borítóanyaghoz. A középpontos kábel áthalad az extrúziós formában, ahol a fürdőlátomány pontossággal alkalmazza a vezetéket kontrollált hőmérséklet- és nyomási feltételek között. A borított vezeték aztán halad át egy hűtőrendszeren keresztül, ahol a borító szilárdít és stabilizál. A modern kábel borító extrúziós rendszerek több ellenőrzési pontot foglalnak magukba vastagságfigyelésre, felületi minőség-ellenőrzésre és dimenziós pontoságra. Ez a technológia alapvetően fontos izolált kábélek gyártásában villamos és elektronikai alkalmazásokhoz, kommunikációs kábélekhez, autóipari vezetékekhez és sokféle ipari használatra. A folyamat különböző vezetékméretekre és borítóanyagokra alkalmas, beleértve a PVC-t, a poliethylenet, a polipropylenet és specializált vegyületeket, ami nagy rugalmasságot jelent különböző alkalmazásokhoz, amelyek speciális villamos, hőmérsékleti vagy mechanikai tulajdonságokat igényelnek.